Ссылки

7. ОКРАШИВАНИЕ ЛИЧНЫХ ТРАНСПОРТНЫХ СРЕДСТВ

Сухопутные транспортные средства. К личным сухопутным транспортным средствам относятся автомашины, мотоциклы, велосипеды. Из них наименьшего ухода требуют велосипеды. При исправлении декоративного покрытия на велосипедах применяют самые разнообразные материалы: масляные и алкидные (МА) краски, глифталевые (ГФ), каучуковые (КЧ), нитроцеллюлозные (НЦ), пентафталевые (ПФ), полиакриловые (АК, АС), перхлорвиниловые (ХС, ХВ), полиуретановые (УР), эпоксидные (ЭП) и другие эмали. К технологии нанесения покрытий на велосипеды предъявляются общие требования, при этом не являются обязательными шлифование и полирование покрытий.

Большого внимания требует отделка мотоциклов. При исправлении покрытий на мотоциклах приходится использовать шпатлевки МС-006, ХВ-004, НЦ-008, ЭП-0010 и др. Для ремонта покрытия чаще всего применяют эмали МЛ-197, в которые вводят отвердитель (дибутилфосфорная кислота). Пленка такой эмали высыхает за 30 мин при температуре 80° С. Сушку покрытия осуществляют с помощью рефлектора с синей лампой или отражателя. Без отвердителя при температуре 80° С эмаль сохнет не менее 2 ч, что вызывает порчу пластмассовых и резиновых деталей. Подбирая цвет эмали для ремонтируемого участка, необходимо учитывать, что отвердитель влияет на цвет высохшего покрытия.

Мотоциклы, окрашенные импортными материалами, при разрушении покрытия приходится перекрашивать полностью, так как подобрать отечественную эмаль соответствующего оттенка практически невозможно.

Приступая к ремонту поврежденного покрытия автомобиля, прежде всего выясняют (визуально), к какому типу относится ранее нанесенное покрытие. Нитроэмалевое покрытие - гладкое. При внимательном осмотре на нем можно различить характерные круговые риски, образующиеся при полировании. Если покрытие протереть (в месте, где повреждение покрытия не будет видно) кусочком ваты, смоченной растворителем РДВ, 646, 647 или циклогексаноном, нитроэмаль сразу же интенсивно окрасит вату. Синтетическая эмаль почти не растворяется.

При эксплуатации автомобиля декоративные и защитные лакокрасочные покрытия подвергаются разрушающему влиянию воды, кислорода, солнечной радиации, пыли, солей, сернистого и других газов, содержащихся в воздухе. Отрицательно влияют на покрытия изменения температуры воздуха.

Установлено, что лакокрасочные покрытия с высоким глянцем лучше сопротивляются влиянию атмосферных факторов. Поэтому для поддержания автомобиля в хорошем состоянии необходим регулярный технически грамотный уход за лакокрасочными покрытиями с использованием специальных средств, в том числе полирующих составов.

Основные компоненты полирующих составов: воск, смола, масло, растворитель, силиконовая жидкость, поверхностно-активные вещества, иногда абразивы. Различают составы чистящего действия и чистяще-консервирующие. Исходя из этого, полирующие составы делят на три группы:

освежающие и консервирующие составы, предназначенные для новых лакокрасочных покрытий (не содержат абразивов); такие составы позволяют сохранять блеск нового лакокрасочного покрытия при регулярной его мойке;

составы для "обветренных" лакокрасочных покрытий (содержат материалы абразивного действия); эти составы позволяют восстанавливать блеск лакокрасочных покрытий, который сохраняется продолжительное время;

составы для старых лакокрасочных покрытий (содержат материалы абразивного действия); частота их применения зависит от быстроты разрушения отшлифованного покрытия в атмосферных условиях.

Новые автомобили первые два-три месяца эксплуатации, когда происходит окончательное формирование лакокрасочных пленок, рекомендуется только очищать, промывая их каждые два-три дня холодной водой и протирая чистой ветошью. При снижении глянца покрытие полируют, используя безабразивные освежающие препараты. Частота полирования при этом зависит от быстроты разрушения нанесенной защитно-декоративной пленки. Лакокрасочное покрытие, потерявшее не более 20% глянца, считается находящимся в хорошем состоянии. Такое уменьшение глянца происходит примерно через 12 - 18 месяцев интенсивной эксплуатации автомобиля при безгаражном его хранении и нерегулярном уходе за покрытием. При этом цвет покрытия изменяется незначительно, появляются белесоватость пленки, меление и ржавление вдоль сварных швов, если они плохо защищены. При обнаружении этих дефектов используют эффективные средства обработки покрытий, в частности "Автополироль". Обработку покрытия этим препаратом рекомендуется проводить каждые две-три недели, так как через две-три мойки декоративное покрытие автомобиля требует возобновления.

Обработка автомобилей препаратами полировочно-консервирующего действия позволяет восстановить хороший глянец. В то же время дополнительная защитная пленка улучшает эксплуатационные свойства покрытия. Лучшими среди этих препаратов являются: препарат AV производства эстонского химкомбината "Орто", автобальзам, аэрозоль-автомат, "Глянцконсервиерер" производства ГДР, автополироль для новых покрытий, в том числе консервирующий. Если автомобиль эксплуатируется ежедневно и при этом тщательно каждую неделю моется, перечисленные полирующие составы достаточно применять раз в шесть - восемь месяцев.

Покрытия, потерявшие при эксплуатации до 40%' глянца, относятся к числу "обветренных". У таких покрытий наблюдается значительное изменение цвета, белесоватость, меление. Изменения происходят после 18 - 30 месяцев интенсивной безгаражной эксплуатации автомобиля. Для восстановления покрытия применяют полирующие, чистящие или консервирующие препараты с абразивом, придающие покрытию блеск за счет механического удаления загрязнений и разложившейся пленки краски. К числу таких препаратов относятся: автополироль для обветренных покрытий, консервирующий автополироль для обветренных покрытий и "Клинер-полиш" (ЧССР), Обработку обветренного покрытия полирующими средствами производят не реже одного раза в три месяца. Пленки обветренных покрытий, обработанных полиролем, при эксплуатации автомобиля можно до восьми раз промывать водой с добавлением поверхностно-активных веществ без ухудшения их защитно-декоративных свойств, пленки покрытий, обработанных составом "Клинер-полиш", при тех же условиях допускают промывание не более четырех раз. С целью усиления защитно-декоративных свойств покрытий после очистки их полиролями с абразивом рекомендуется дополнительная их обработка полиролями, не содержащими абразивных материалов.

Покрытия, глянец которых снизился более чем на 40% от первоначального, считают старыми. На таких покрытиях наблюдается сильное изменение цвета, значительная белесоватость, меление, повышенная способность к удержанию грязи. Как правило, в такое состояние покрытие приходит после трех лет эксплуатации автомобиля без должного ухода и правильных условий хранения.

Для обработки старых покрытий предназначены полирующе-шлифующие составы, обеспечивающие удаление загрязнений и разрушившегося слоя лакокрасочной пленки. В такие составы вводят 30 - 50% абразивных материалов. К числу этих материалов относятся автополитура, НП аэрозоль-автомат, интенсив "Рейнигер" (ГДР), автополироль для старых покрытий. Перечисленные составы хорошо снимают обветренный разрушающийся слой покрытия, обновляют его, но защитной пленки на обработанной поверхности не образуют. Вследствие большого содержания в них абразивных материалов пленка ранее нанесенного полирующего препарата теряет однородность и разрушается. Поэтому после очистки указанными составами поверхность рекомендуется обработать полирующе-консервирующими составами, не содержащими абразивных материалов (консервирующий автополироль для новых покрытий или автополироль для новых покрытий). Старые покрытия следует обрабатывать не реже двух раз в год.

Сохранность автомобиля и его внешний вид зависят от ухода за ним при эксплуатации и в межсезонный период, особенно при безгаражном хранении. В межсезонный период основой профилактического ухода является нанесение на кузов специального состава, обеспечивающего сохранность цвета и глянца покрытия, подавляющего коррозионные процессы в местах повреждения покрытия. Для консервации используют профилактический состав ПЭВ-74, содержащий органические растворители, или автоконсервант, представляющий собой однородную эмульсию с малым содержанием растворителей, расслаивающихся при хранении и быстро восстанавливающихся при перемешивании. Пленка состава ПЭВ-74 удаляется с помощью тех же растворителей, пленка автоконсерванта быстро удаляется горячей водой, содержащей 1 - 3% поверхностно-активного вещества ("CMC", "Лотос", "Лоск", "Дон" и т. п.), или автошампунем.

Автоконсервант не оказывает вредного влияния на резиновые и пластмассовые детали, устойчив в атмосферных условиях, не смывается дождем. При температуре 18 - 22° С он просыхает за 1 - 1,5 ч, а при 70 - 75° С - за 2 мин. Пленка его выдерживает нагревание до 75° С. На защиту 1 кв. м поверхности расходуется 80-100 г состава, для защиты всего автомобиля "Жигули" или "Москвич" требуется 1,4 - 1,6 кг. Эмульсионный автоконсервант можно наносить при температуре не ниже +5° С на кузов, днище (по битумному покрытию), хромированные и никелированные детали. Он также пригоден для защиты мотоциклов, велосипедов, тележек и другого инвентаря.

Ремонт покрытия эксплуатируемого автомобиля, выполняемый даже квалифицированным специалистом, не всегда может дать желаемые результаты. Поэтому владелец машины, не обладающий достаточным опытом проведения таких работ, должен отнестись к этому со всей серьезностью, внимательно изучить указания и требования, предъявляемые к ремонту покрытий, и неукоснительно их выполнять.

Окрашивание легкового автомобиля с целью ремонта покрытия начинают с днищевой части, где разрушение защитного слоя происходит после пробега 20 000 км и к концу первого года эксплуатации достигает значительных размеров. При этом наблюдается большое количество сколов, вызванных действием абразивов (песка, мелких камней и др.). Интенсивно разрушаются покрытия на крыльях, порогах, панелях, что при отсутствии систематического, ухода может быстро вывести кузов из строя.

При ремонте покрытия используют различные шпатлевки. Наиболее распространенная быстросохнущая шпатлевка МС-006 пригодна только для исправления незначительных дефектов. Покрытия, наносимые такой шпатлевкой, получаются недостаточно высокого качества. Пентафталевые шпатлевки обеспечивают высокое качество покрытия при их горячей сушке, однако они имеют сравнительно низкие механические свойства и плохо совмещаются с синтетическими эмалями.

Наиболее технологичной является эмаль МЛ-197, рекомендуемая для быстрого исправления дефектов покрытий. После нанесения на поверхность ее сушат в течение 30 - 35 мин при 100° С. При отсутствии катализатора каждый слой сушат в течение 2 ч при 80° С, однако такая технология оказывает неблагоприятное влияние на резиновые и пластмассовые детали. Использование же катализатора, позволяющего значительно сократить продолжительность сушки, вызывает изменение оттенка покрытия. Поэтому при частичном подкрашивании на автомобиле могут появиться разнотоновые пятна, Эмаль МЛ-1150 белого цвета - лучшая для ремонтных работ, приобретает требуемые свойства только после сушки покрытия при 70 - 80° С в течение 30 - 40 мин. Независимо от условий сушки и марки используемой эмали происходит очень быстрое ржавление сварных швов, что обусловливает необходимость нанесения на них одного-двух дополнительных слоев покрытия.

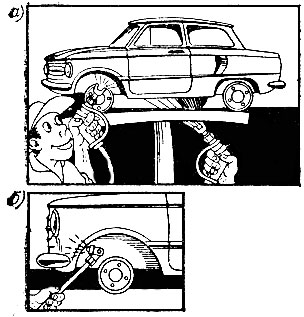

Особое внимание следует уделять очистке и защите скрытых сечений днища, крыльев и других труднодоступных участков (рис. 88).

Рис. 88. Защита днища (а) и крыльев (б) автомобиля противо-коррозионными покрытиями

Подготовку поверхности к окрашиванию начинают с удаления старой краски с помощью смывок АТФ, СП-6, СП-7 или СПоб. Если автомобиль эксплуатировался длительное время и несколько раз перекрашивался, применяют автосмывку для старых красок, обладающую универсальным действием. Смывка не горюча. Работать с ней следует на открытом воздухе, в резиновых перчатках.

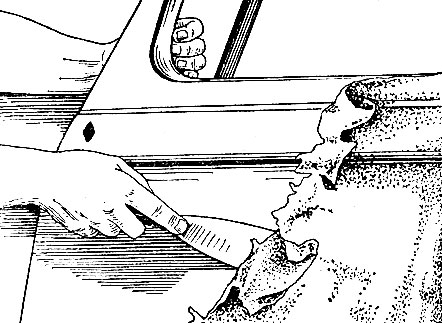

С помощью автосмвки удаляют алкидные, глифталевые, каучуковые, масляные, меламинные, меламинно-алкидные, нитроцеллюлозные, пентафталевые, хлорвиниловые и эпоксидные покрытия. Смывку наносят кистью или шпателем (400 - 500 г/м2). Она хорошо удерживается на вертикальных поверхностях. Содержащиеся в ней компоненты затрудняют быстрое испарение легколетучих агрессивных жидкостей после нанесения смывки. Применение смывки не вызывает коррозии обрабатываемых поверхностей. На рис. 89 показано, как надо удалять старое, размягчившееся покрытие.

Рис. 89. Удаление старого покрытия с автомобиля при помощи смывок

Кузов автомобиля обрабатывают смывкой постепенно, отдельными участками. Для полного удаления покрытия смывку наносят не менее четырех раз. Особое внимание уделяют очистке сварных швов и сопряженных мест, где чаще всего начинаются коррозионные разрушения.

Очищенный кузов осматривают. Оставшиеся очаги коррозии, которые трудно устранить механическим путем, дважды обрабатывают модификаторами ржавчины (Э-ВА-0112, ВА-01 ГИСИ, П-1Т и др.), после чего на обработанные участки наносят слой фосфатирующей грунтовки ВЛ-02, ВЛ-05, затем грунтовки ГФ-020, ФЛ-ОЗК или ГФ-032ГС. Дальнейшие работы ведут в гараже, оборудованном окрасочной и сушильной камерами.

Всю поверхность кузова покрывают тонким слоем шпатлевки MC-0Q6 при помощи пневматического краскораспылителя, шпатлевку сушат при 18 - 20° С в течение 30 мин. После этого выполняют общее мокрое шлифование водостойкой шкуркой № 4 или 5, поверхность сушат в течение 0,5 - 1,5 ч (до полного высыхания) и наносят на нее выявительный слой эмали МЛ-167 или МЛ-1100 с последующей сушкой в течение 30 мин при 100° С и повторной сушкой в течение того же времени при 130° С, Выправляют выявленные дефектные места с помощью шпатлевки МС-006, наносимой шпателем, повторное мокрое шлифование осуществляют водостойкой шкуркой. После сушки при 18 - 20° С (до полного высыхания) производят окончательное окрашивание, нанося два слоя эмали МЛ-197 ил и МЛ-1100, Междуслойная сушка - 7 - 10 мин при 20° С.

Проверена возможность окрашивания автомобилей смесью синтетической и нитроцеллюлозной эмали (соотношения - 3:1, 1: 1, 1:3, температура сушки пленок - 50 - 60°С). Введение в синтетическую эмаль нитроэмалей значительно ухудшает защитные свойства покрытия. Применение нитроэмалей для окрашивания всего кузова нецелесообразно.

При окрашивании отдельных участков кузова шлифование до металлического блеска производят с плавным переходом к остающемуся покрытию. Качество очистки и подготовки поверхности к окрашиванию оказывает сильное влияние на внешний вид окрашиваемого участка. Подготовленные участки покрывают грунтовкой, зашпатлевывают, прошлифовывают и окрашивают по приведенной выше технологии. Фосфатирующую грунтовку наносят без введения в нее кислотного отвердителя. Шпатлевку во избежание растрескивания наносят тонким слоем, хорошо сушат и шлифуют. Для получения однотонного покрытия окрашивают не только поврежденные участки, но и всю панель, на которой имеются повреждения. Нанесенное покрытие, требующее сушки при повышенной температуре, прогревают, используя рефлектор любого типа.

Передние крылья подвергаются интенсивной коррозии. Процесс начинает развиваться с внутренней стороны, под мастикой, поэтому при недостаточном внимании коррозию обнаруживают только при появлении на наружной поверхности вздутий и сквозных разрушений в металле. Крылья очищают от загрязнений и сушат, затем скребками, щетками или шабером с них тщательно удаляют поврежденную или отслаивающуюся мастику, следя за тем, чтобы на очищаемой поверхности и вблизи от нее не было бензина или другого огнеопасного растворителя. Места со следами коррозионных повреждений обрабатывают модификатором ржавчины, после 24 ч выдержки на всю поверхность наносят грунтовку: смесь свинцово-суриковую № 81 и № 83, ХС-010. ХС-025, ФЛ-ОЗК, ГФ-32, АК-080, ХС-077 или ГФ-021.

Высохшую грунтовку при помощи шпателя (металлического или из куска резины) покрывают мастикой (толщина слоя 1 - 2 мм) битумной противокоррозионной для кузова и крыльев, сланцевой автомобильной или антикоррозионным составом для днища. Мастику сушат: при 20 - 30° С в течение трех суток, при 15 - 20° С - 5 суток, при 6 - 14° С - 15 суток, при 80° С - 3 ч.

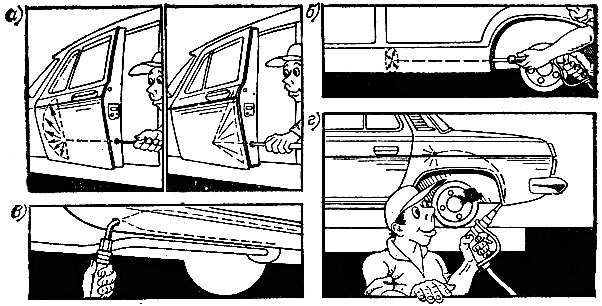

Интенсивному ржавлению подвергаются скрытые сечения кузова, куда попадает влага с растворенными солями. Для предохранения порогов, коробчатых конструкций, балок и других полостей от разрушения в них заливают нигрол, отработанное трансформаторное масло, иногда загущенное добавлением 10 - 20% смазок типа АМС-1, тавота и аналогичных им материалов (рис. 90).

Рис. 90. Защита автомобиля от коррозии. а - защита дверей; б - защита полостей порогов; в - защита коробчатых конструкций и балок; г - защита труднодоступных участков

Сквозные разрушения на крыльях и кузове можно отремонтировать с помощью стеклоткани, лучше сатинового плетения. Хорошо очищенную поверхность покрывают изнутри слоем эпоксидной шпатлевки ЭП-0010 с отвердителем. Через 25 - 45 мин, когда шпатлевка начнет отвердевать, на нее накладывают промазанную жидкой шпатлевкой ткань, так, чтобы ее края выходили за пределы отверстия на 25 - 35 мм. Ткань прижимают к ремонтируемому месту и прокрашивают шпатлевкой, добиваясь хорошего соединения ткани с поверхностью по краям отверстия. Высушив отремонтированный участок в течение двух-трех суток, на него снизу накладывают мастику. Верхнюю сторону ремонтируемого участка сушат 5 - 7 суток при обычной температуре или 3 - 4 ч при 80° С. Шпатлевку, выступившую через заделываемые отверстия, прошлифовывают, добиваясь получения покрытия равномерной толщины.

Для быстрого ремонта случайных повреждений декоративно-защитных покрытий промышленностью выпускаются различные материалы. При таком ремонте на очищенную поверхность наносят слой грунтовки ПФ-0142, в которую добавляют 5% сиккатива НФ-4. Грунтовку сушат при 80° С в течение 30 мин, после чего обрабатывают сухой шкуркой. Удалив пыль, наносят шпатлевку НЦ-0043, толщина слоя - до 1 мм. Шпатлевку сушат при 18 - 22° С 48 ч, после чего подвергают мокрому шлифованию и сушке в течение 24 - 36 ч. Для окрашивания используют эмаль МЛ-197 с монобутил" серной кислотой, которую наносят двумя слоями. Каждый слой сушат 30 мин при 70 - 80° С.

Для ремонтного окрашивания предназначены быстросохнущие пентафталевые эмали ПФ-1126А аэрозольного распыления. Их наносят по грунтовке ЭФ-083 двумя слоями толщиной 10 - 12 мкм каждый. Промежуточная сушка - 12 ч, окончательная - 24 ч.

Иногда при окрашивании автомобилей применяют эмали металлизированного типа. Эти эмали позволяют получать покрытия с металлическим эффектом (флоп-эффектом), обладающие повышенным блеском, особым оттенками цвета, высоким коэффициентом отражения. Оттенок покрытия может изменяться в зависимости oт угла зрения. Основными компонентами таких эмалей, обеспечивающими эффект металлизации, являются специально обработанные металлические пигменты. На качество покрытий оказывают влияние не только цветные пигменты, но и тип пленкообразующего, добавки поверхностно-активных веществ многоцелевого назначения, технология нанесения и сушки покрытия. Изготовить такие эмали и правильно их нанести на автомашину самостоятельно невозможно. Правила ухода за автомобилем предусматривают обязательную мойку его из шланга слабой струей холодной или слегка теплой воды. Мыть машину начинают с основания кузова, шасси, колес, внутренней поверхности крыльев и брызговиков. Не рекомендуется мыть машину водой под большим давлением, так как при этом твердые частицы грязи и пыли могут поцарапать пленку эмали, а также горячей водой, что приводит к быстрому разрушению лакокрасочного покрытия. Недопустимо удаление пыли и грязи протиранием поверхности сухими обтирочными материалами или соскабливанием, так как покрытия при этом неизбежно повреждаются и теряют глянец от образующихся в большом количестве мелких царапин.

В летнее время при мойке на открытом воздухе машину ставят в тень, поскольку при высыхании капель воды на солнце на окрашенной поверхности появляются пятна. В зимнее время после мойки кузова в теплом гараже перед выездом необходимо высушить окрашенную поверхность, так как замерзшие на морозе капли воды могут вызвать образование трещин в слое лакокрасочного покрытия.

При эксплуатации на покрытии появляются пятна коричневого цвета. Их удаляют водой с добавлением нейтрального мыла (50 г на ведро воды) или порошка типа "Лотос" (15 - 20 г на ведро).

Регулярная мойка покрытия автомобиля необходима, но она недостаточна для сохранения в течение длительного времени его хорошего внешнего вида. Периодически поверхность машины следует обрабатывать полировочными составами. Нельзя выполнять полирование в летнее время на солнце или при нагретой поверхности кузова. Не рекомендуется полировать сразу большие поверхности, так как составы или пасты быстро засыхают и их трудно растирать. Для полирования можно использовать пневматические машинки или электрические дрели (рис. 91). Полировальные круги обтягивают мехом из лавсанового волокна, сукном, фланелью или фетром, которые предохраняют покрытие от повреждения.

Рис. 91. Полирование автомобиля с помощью пневматической машинки

При механическом полировании недопустима длительная работа на одних и тех же участках, так как это вызывает прожоги пленки или прополирование до металла. В данном случае для исправления покрытия применяют грунтовку ГФ-073. После нанесения грунтовки покрытие сушат 24 ч при 18 - 21° С, затем производят его окрашивание по установленной схеме.

Вручную полирование осуществляют фланелевым тампоном равномерными возвратно-поступательными движениями. Работа эта очень трудоемкая, требующая больших усилий.

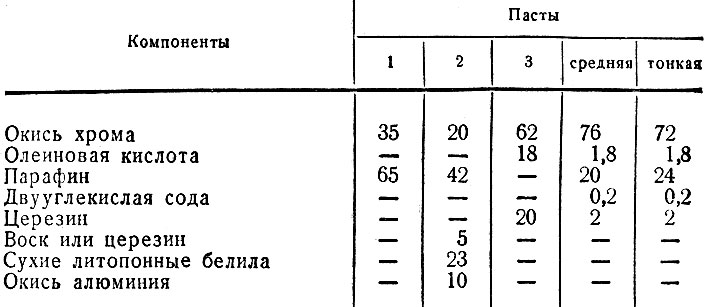

Таблица 14. Составы некоторых полировочных паст, в частях

Если на кузов машины случайно попали смоляные пятна, их слегка смачивают авиационным бензином, ксилолом, скипидаром и удаляют лезвием тупого ножа или шпателем насколько возможно. Затем загрязнившееся место очищают круговыми движениями, постепенно приближаясь к центру пятна.

Пятна от электролита необходимо удалить немедленно. Пятно хорошо смачивают нашатырным спиртом или накладывают на него кашицу из питьевой соды, смоченной водой. Через 2 - 3 мин, когда кислота будет нейтрализована, запачканное место несколько раз тщательно протирают мокрой тряпкой, смоченной холодной водой. После сушки осматривают поврежденное место и при необходимости применяют дополнительное полирование.

Полировочные пасты для автомобилей можно приготовить в домашних условиях. Для их приготовления лучше всего использовать фарфоровую ступку, нагретую до 40 - 45° С (температуру ступки в процессе работы необходимо поддерживать постоянной). При этом компоненты следует хорошо смешивать. Составы паст приведены в табл. 14.

Специального ухода требуют хромированные детали. Их регулярно осматривают, протирают салфетками, смоченными сначала растворителем, а затем водой, Следы коррозии удаляют, используя молотый мел и тряпку, сухую или смоченную керосином, уайт-спиритом, скипидаром. Очищенные участки протирают растворителем и наносят на них слой модификатора ржавчины. Через сутки поверхность вновь протирают растворителем и наносят тонкий слой лака ПФ-170 или масляного светлого лака.

Весьма трудно удалить краску, попавшую на стекла, кузов, хромированные или резиновые детали, поэтому при ремонте поверхностей все неокрашиваемые участки и детали необходимо защищать, используя технический вазелин или пасту, состоящую из 10% воды, 30% глицерина, 20%' декстрина и 40% мела. После окончания работы и просыхания покрытия пасту удаляют теплой водой.

Двигатели автомобиля окрашивают эмалями, содержащими 6 - 10% алюминиевой пудры, что повышает теплостойкость покрытия. Наиболее часто в состав эмалей входят лаки глифталевый ГФ-55, пентафталевый ПФ-170, нитроглифталевые и нитроцеллюлозные НЦ-930, НЦ-291, НЦ-134, НЦ-221. Допускается использование для этих целей эмали ЭП-524 и кремнийорганических лаков.

Окраску колес, повреждающуюся при движении, восстанавливают меламиноалкидной, пентафгалевой, глифталевой эмалью любого цвета или эмалью УР-41 белого цвета. Эмали наносят по предварительно прошкуренной поверхности.

Разрушенное покрытие водосточного желоба на крыше кузова удаляют, ремонтируемый участок тщательно очищают от ржавчины, один-два раза обрабатывают моющим раствором, хорошо просушивают и прохмазывают готовым эпоксидным лаком ЭП-76, ЭП-79, ЭП-154, ЭП-741 или лаком, изготовленным из следующих компонентов (в частях): эпоксидная смола - 100, ацетон - 30, дибутилфталат - 15, полиэтиленполиамин - 8. На сырой слой лака наносят слой пасты 213, 580 или изготовленной из равных частей дибутилфталата, каолина и раствора полихлорвиниловой смолы М.

При эксплуатации машин на табличках с номерными знаками, особенно белого цвета, быстро появляется ржавчина. Повышению долговечности этих табличек помогает нанесение дополнительного слоя светлого лака - масляного, полиуретанового, эпоксидного ЭП-96, ЭП-14, ЭП-524 и др.

Небольшой ремонт покрытий на шасси, раме, колесах и мелких деталях можно выполнять, используя черную эмаль МЧ-123 или эмаль марки ЭП-141.

Не рекомендуется при окрашивании автомобиля наносить только один слой эмали. Однослойное покрытие быстро разрушается, вплоть до грунтовки. Кроме того, оно имеет пониженный глянец и плохие декоративные свойства. Нитропокрытия при эксплуатации склонны к растрескиванию, поэтому толщина таких покрытий не должна превышать 130 мкм, включая слой грунтовки и шпатлевки толщиной 25 - 40 мкм.

При окрашивании синтетическими эмалями строгие требования к толщине покрытия не предъявляются, так как они не склонны к растрескиванию, а при эксплуатации редко истираются.

Основные достоинства нитроэмалевых покрытий - быстрое высыхание на воздухе, получение после полирования красивой ровной поверхности с хорошим глянцем. К недостаткам этих покрытий относятся: низкая механическая прочность, недостаточная адгезия, легкая воспламеняемость, необходимость частого полирования.

Нитропокрытия можно наносить при влажности воздуха не выше 70%, при более высокой влажности на окрашиваемой поверхности могут образоваться белые пятна, представляющие собой нитроклетчатку, выделяющуюся из эмали там, где на охлажденной окрашиваемой поверхности происходит конденсация паров влаги. Чтобы предотвратить это явление, в эмаль вводят 5 - 10% амилацетата, бутилацетата или этилцеллозольва. Эксплуатация машин в сильно загрязненных зонах; сопровождается появлением на покрытии большого количества точечных загрязнений вследствие взаимодействия пленкообразующей основы с продуктами сгорания топлива и промышленными газами.

Наиболее быстро разрушаются покрытия на кромках и острых гранях. Необходимо тщательно следить за состоянием окраски в этих местах, своевременно удалять поврежденную эмаль, очищать металл от ржавчины и возобновлять покрытие, нанося сначала грунтовку (ФЛ-ОЗК, ГФ-017, ГФ-020, ГФ-032), затем эмаль (МЛ-1196, МЛ-1214 МЭ, МЛ-158, МЛ-12, МЧ-123) или нитроэмаль (НЦ-11).

Кузов автомобиля при отсутствии ранее нанесенной на него синтетической эмали можно окрасить нитроэмалью. Для этого его очищают и грунтуют (предпочтительно грунтовками горячей сушки). С поверхности грунтовки предварительно удаляют пленку, образующуюся при хранении (рис. 92).

Рис. 92. Удаление пленки, образовавшейся при неправильном хранении материала

Дефекты, появившиеся после нанесения выявительного слоя, устраняют шпатлевкой НЦ-008. На высохший слой шпатлевки наносят три слоя нитроэмали с промежуточной сушкой каждого слоя в течение 20 мин при 18 - 22° С. Последний слой сушат 24 ч, шлифуют, еще раз сушат, после чего покрывают одним слоем жидкой эмали, содержащей 90% растворителя. Этот последний слой сушат 24 - 36 ч и полируют пастой № 290 или какой-либо другой аналогичного назначения.

При эксплуатации машин приходится пополнять запас или полностью менять жидкость в гидротормозах. Наличие в ней растворителей, обладающих агрессивностью по отношению к лакокрасочным покрытиям, делает опасным попадание жидкости на окрашиваемые поверхности. Поэтому участки, на которые может попасть жидкость, следует окрашивать материалами, выдерживающими ее действие: эмалью ВЛ-515 (три слоя) или грунтовкой МЛ-029 (один слой) и эмалью МЛ-729 (два слоя). В грунтовку МЛ-029 перед употреблением вводят 1,5% сиккатива (например, НФ-1). Покрытия сушат в течение 1 - 2 ч при 100 - 120° С. Для сушки используют рефлектор.

Глушители с отсутствующей никелировкой или хромированные покрывают двумя-тремя слоями кремнийорганических эмалей КО-83, КО-828, КО-835, устойчивых соответственно при 420, 200 и 400° С.

Надежность и эффективность покрытия зависят от условий хранения автомобиля. Не рекомендуется хранить его под деревьями с редкой кроной, в этом случае лишь часть кузова будет находиться в тени, что неизбежно приведет к неравномерному изменению цвета покрытия. В случае продолжительного безгаражного хранения не следует применять плотно прилегающие чехлы из водопроницаемой ткани. Мокрая ткань на кузове способствует набуханию лакокрасочных покрытий, появлению пятен более светлого тона, образованию пузырей, быстрой коррозии металла под слоем покрытия. Лучше сохраняют покрытие неприлегающие чехлы из водонепроницаемой ткани, приподнятой так, чтобы между кузовом и чехлом была воздушная прослойка.

Водные транспортные средства. К личным водным транспортным средствам относятся деревянные, металлические и стеклопластиковые лодки, катера, плоты, яхты. При изготовлении деревянных лодок иногда используют фанеру.

Особого, систематического ухода требуют лодки из дерева, что обусловлено необходимостью поддержания в хорошем состоянии их внешнего вида, устранения водотечности, а при эксплуатации в морских условиях - для предохранения от опасных разрушений древоточцами.

Ремонт начинают с удаления старой разрушающейся краски. Плохо держащуюся краску счищают с древесины. Определяют места, где разрушена шпатлевка и появились повреждения древесины. Лодки, эксплуатируемые в морских условиях, тщательно осматривают о целью обнаружения мест, где могли появиться древоточцы. Если поражены небольшие участки и древесина не разрушена на всю толщину, эти участки очищают, открывая ходы древоточцев, и три-четыре раза пропитывают 10 - 15%-ным горячим (60 - 80°С) раствором медного купороса (необходимо учитывать вредность его по отношению к стальным болтам, гвоздям и т. п.). Купорос можно заменить жидким 10 - 15%-ным раствором противообрастающей краски в уайт-спирите или ацетоне. После сушки в течение 24 или лучше 48 ч обработанные участки покрывают грунтовкой на олифе, которую сушат при 20° С не менее 72 ч.

Шпатлевку промышленного производства (ПФ-002, ХВ-0060, ЭП-0010, ЭП-0020) или самостоятельно изготовленную наносят вручную металлическим или резиновым шпателем, тщательно заделывая все дефектные места. Днище покрывают горячей смесью из битума и отработанного минерального масла, густым горячим каменноугольным лаком, смесью густого каменноугольного лака с этинолевым лаком (в соотношении 1 : 3 или 1 : 1), свинцово-суриковой краской с добавлением 10% густотертого железного сурика или смесью из 20% этинолевого лака, 20% густотертого железного сурика и 60% свинцового сурика (сухого). Борта снаружи и внутри окрашивают масляной краской или смесью (в соотношении 1:1) эмали (ГФ, ПФ)" и масляной густотертой краски. Возможно применение эмалей винилового типа, полиуретановых, хлоркаучуковых, эпоксидных, импортной краски "Интернешнл". Перед окрашиванием все материалы тщательно размешивают. Эту операцию следует, выполнять с осторожностью, не допуская разбрызгивания перемешиваемых компонентов (рис. 93).

Рис. 93. Неправильное смешение сухих компонентов с пленкообразующим

Подводную наружную часть корпуса лодок, которые должны развивать достаточно высокую скорость, часто окрашивают лаком на основе фенольной смолы. Лак подготавливают на 4 ч работы, не более, так как после этого он становится непригодным. Состав лака и шпатлевки для ремонта деревянных лодок указан в табл. 15. По мере высыхания зеленоватая пленка лака начинает темнеть, хорошо просохший лак имеет темно-вишневый цвет. В процессе приготовления лак надо хорошо охлаждать. В последнюю очередь в него медленно вводят при энергичном размешивании охлажденный катализатор или контакт Петрова. Лак наносят кистями, которые по окончании работы сразу же хорошо моют ацетоном. Невымытые кисти сильно затвердевают.

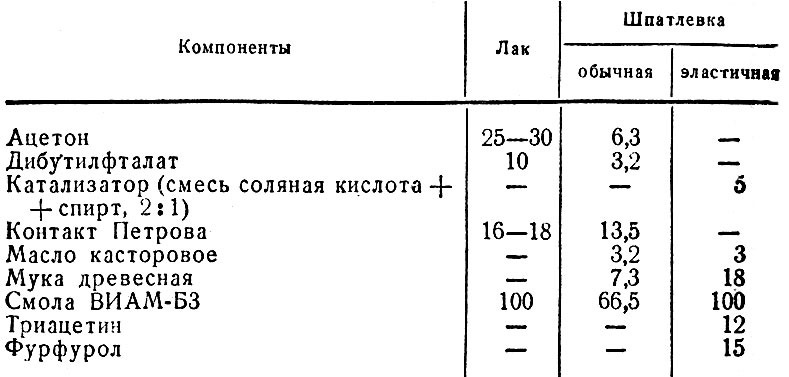

Таблица 15. Состав лака и шпатлевки на основе фенольной смолы, в частях

Пленка лака - гладкая блестящая с малым сопротивлением трению. Следует помнить, что лак можно наносить только на хорошо очищенную поверхность. Нанесенный на надписи мелом, карандашами, масляными, эмалевыми, нитроцеллюлозными, эмульсионными и другими красками лак быстро разрушается, при отслоении лака обнажается древесина.

На лодках из дерева, эксплуатирующихся в морской воде, днище дополнительно покрывают противообрастающей краской. Это позволяет предохранить подводную часть от обрастания водорослями и морскими животными, от поражения древоточцами, дает возможность длительное время сохранять высокую скорость без излишней затраты топлива.

Для устранения обрастания лодок водорослями можно использовать широкий ассортимент противообрастающих красок: КФ-751, КЧ-529, ХВ-750, ХВ-5153, ХС-512Э, ХС-519, ХС-522, ХС-5163 и др. Краски этого типа из-за наличия в их составе соединений меди и олова, вредно действующих на людей, относятся к числу материалов, работа с которыми требует особой осторожности.

Существует способ защиты лодок от повреждения древоточцами путем оклеивания корпуса стеклотканью. Он дает удовлетворительные результаты в том случае, если применяется ткань сатинового плетения, без дефектов. Площадь повреждений не должна превышать 0,25 мм2.

Подводную часть катеров защищают от набухания с помощью густого каменноугольного лака, горячих битумных сплавов, свинцово-суриковой грунтовки 81, смешанной грунтовки 83, эмалей эпоксидно-пековых ЭП-43 и ЭП-72, эпоксидно-этинолевой ЭП-755, этинолевых ЭКЖС-40 и ЭКСС-50, смеси краски ЭКСС-50 с 10 - 20% клея БФ-4 или БФ-6. Особое внимание уделяют окрашиванию носовой части, где краска разрушается наиболее быстро.

Руль и кронштейны защищают двумя-тремя слоями густого каменноугольного лака, битумными лаками БТ-591 и БТ-1141,этинолевыми красками, эпоксидными модифицированными эмалями, указанными выше.

Надводный корпус, рубки, как из дерева, так и металлические, окрашивают масляными красками или эмалями (ГФ-156, ПФ-19Г, ПФ-115, ПФ-133, ПФ-167, ХВ-16, ХВ-124, ХВ-1120, ХВ-5169, ХС-527, ХС-578, ХС-510 и др.).

Окрашивание палуб представляет достаточно сложную задачу. Предназначенные для этой цели покрытия на основе эпоксидных или полиуретановых смол, обладающие хорошей износоустойчивостью, дефицитны. Проще применять эмалевые покрытия, окрашивая палубу одновременно с корпусом. Если необходимо иметь покрытие с повышенной шероховатостью, слегка подсохшую краску (лучше всего эмаль ПФ-1145) посыпают мелким песком, после высыхания краски с песком наносят второй слой той же краски.

Эмалевые покрытия придают лодкам и катерам более эффектный внешний вид, чем масляные краски. Однако недостатком эмалевых покрытий является быстрое старение и повышенная хрупкость. Корпуса эксплуатируемых деревянных судов подвергаются деформациям, в результате чего на покрытиях появляются трещины, открывающие доступ влаге в корпус судна. Поэтому эмалевые покрытия требуют частого осмотра и подновления.

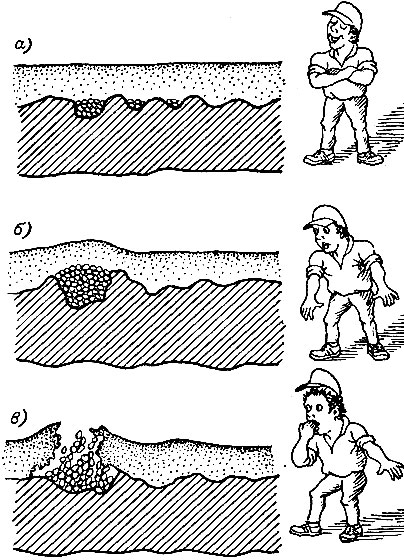

Надежная противокоррозионная защита зависит от правильной подготовки поверхности перед окрашиванием (рис. 94).

Рис. 94. Влияние подготовки поверхности на качество покрытия. а - поверхность перед окрашиванием не просушена, в порах остался электролит; б - проникшие сквозь пленку воздух и влага вызвали интенсивную коррозию поверхности; в - образовавшаяся ржавчина разрушила покрытие

Особенность противокоррозионной защиты или декоративной отделки лодок из легких сплавов - необходимость сохранения на металле оксидного слоя, обладающего хорошими противокоррозионными свойствами и значительно улучшающего адгезию наносимых красок. При подготовке к окрашиванию таких лодок старую краску можно удалять с помощью смывок и шпателей (деревянных или из легких сплавов). Не рекомендуется применение абразивных шкурок. Однако, если поверхность лодки подвержена коррозии, очистку производят мелкозернистыми шкурками.

На лодки из легких сплавов сначала наносят слой фосфатирующей грунтовки ВЛ-02 или ВЛ-05 с добавлением 10% кислого разбавителя, состоящего из ортофосфорной кислоты, спирта и воды. Указанные материалы можно заменить грунтовками ФЛ-ОЗЖ или ФЛ-086, Окрашивая днище и борта (внутри и снаружи), используют все перечисленные выше краски, за исключением красок, содержащих свинцовые пигменты. По слою грунтовки наносят два слоя краски или эмали. При эксплуатации лодок постоянно следят за состоянием покрытия, возобновляя его при повреждениях.

Для защиты лодок из легких сплавов от обрастания водорослями служат краски с оловоорганическими противообрастающими компонентами (ХС-5163). При их отсутствии на днище наносят сначала четыре слоя противокоррозионной краски, а затем один-два слоя противообрастающей краски (из числа названных выше).

Лодки из стеклопластика обычно изготовляют из окрашенного материала. Такие лодки имеют гладкую, равномерно окрашенную поверхность. Исправление дефектов на них затруднено, так как наносимые лакокрасочные покрытия не совпадают по оттенку с окрашенным материалом лодки и плохо держатся на стеклопластике. При перекрашивании лодку обрабатывают мелкой шкуркой, затем на нее наносят слой грунтовки ВЛ-02 с добавлением 3% кислого разбавителя (или без добавления) и окрашивают всю видимую поверхность. Если лодка при эксплуатации обрастает мелкими животными и водорослями, ее поднимают один раз в 5 - 10 дней из воды и протирают днище обрывками сетей или стеклоткани. Не удалившихся балянусов соскребают алюминиевыми шпателями.

Отечественная промышленность не выпускает краски, предназначенные специально для окрашивания яхт, катеров и лодок. Их приходится выбирать из существующего ассортимента лакокрасочных материалов.

Для яхт большое значение имеет чистота подводной части корпуса. Каждые 3 - 5 дней ее необходимо очищать от слизи, водорослей и обрастаний. Противообрастающие покрытия, содержащие бронзовую пудру или мелкую пылевидную медь, позволяют надежно защищать корпус судна от обрастания.

Руль и киль окрашивают эмалями эпоксидно-пекового типа (ЭП-43, ЭП-72), эпоксидно-этинолевой ЭП-755 и т. п. Рангоут обычно не окрашивают, а покрывают несколькими слоями горячей олифы (натуральной, "Оксоль") или лака ПФ-284, ГФ-280, АС-16, АУ-271, ВЛ-278, МЛ-248, МЧ-52, ХС-76, УР-293, УР-294, ЭП-540 и др.

Все большее распространение находит виндсерфинг, Основная принадлежность этого вида спорта - доска, Ее защищают от набухания в воде с помощью лакового покрытия, которое к тому же обеспечивает хорошее скольжение доски. После тщательного прошкуривания с целью удаления неровностей на доску широкой кистью наносят два-три слоя фенольного лака 10Б. Применение для этой цели краскораспылителя опасно вследствие способности лака к быстрой полимеризации. Промежуточная сушка - 4 - 8 ч, окончательная - не менее 5 суток в теплое время и 10 - 15 суток - в холодное время. Нанесенный лак можно сушить при температуре 40 - 60° С, но это требует большого опыта для определения момента, после которого дальнейшая сушка приводит к быстрому разрушению покрытия. Сушку прекращают, когда пленка лака начинает приобретать красный оттенок. При горячей сушке используют лак МЧ-52 (сушка при 60 - 80° С в течение 20 - 30 мин) или лак ВЛ-278 (сушка при 60° С не более 30 мин).

Верхнюю часть доски покрывают эмалью ПФ-1145 или двумя-тремя слоями лака ПФ-284. Слегка высохший предпоследний слой лака посыпают мелким песком. Покрытие, нанесенное по песку, имеет высокую прочность.

При ремонте поврежденных мест на доске используют лак 10Б. Хорошо высушив доску, удаляют отслоившийся лак, древесину вокруг поврежденного места очищают, после этого поврежденное место покрывают лаком, место нанесения лака прошкуривают.

|

ПОИСК:

|

При копировании обязательна установка активной ссылки:

http://remont.townevolution.ru/ 'Ремонт помещений и отделка зданий'