Ссылки

§ 51. Отделка поверхностей деталей и изделий лакокрасочными материалами

Подготовленную поверхность древесины покрывают лаками, красками или эмалями. Лаковая пленка придает изделию красивый внешний вид и защищает поверхность от влаги.

При непрозрачной отделке древесину окрашивают масляными красками-белилами и эмалями ПФ-14 на основе пентафталевых смол. Минимальная толщина пленки должна быть 50...70 мкм. Для окраски столярных изделий применяют цинковые белила.

Последовательность технологических операций, выполняемых при подготовке деталей к окраске масляными, эмалевыми и синтетическими красками поверхностей внутри помещений, следующая: очистка поверхностей, вырезка дефектов (сучков, засмолов) с расшивкой щелей, проолифка (огрунтовка), частичная подмазка с проолифкой подмазанных мест, шлифование подмазанных мест, первая окраска, вторая окраска, а при более высококачественной окраске - очистка, вырезка дефектов древесины, проолифка (огрунтовка), частичная подмазка с проолифкой подмазанных мест, шлифование подмазанных мест, сплошная шпатлевка, шлифование, огрунтовка, флейцевание, шлифование, первая окраска, флейцевание, шлифование, вторая окраска, флейцевание или торцевание.

Столярные изделия снаружи и внутри помещений окрашивают масляными, эмалевыми и эпоксидными красками. Столярные изделия внутри помещений и встроенную мебель окрашивают поливи-нилацетатными типа ПВА, масляными и акрилатными красками.

Поверхности деталей и изделий, окрашенные масляными, синтетическими, эмалевыми и лаковыми составами, должны иметь одинаковую фактуру - глянцевую или матовую. Пятна, отлипы, морщины, неровности, следы кистей, потеки и просвечивание нижележащих слоев краски, непрокраска не допускаются.

Нанесение лакокрасочных материалов вручную. На узкие поверхности (кромки) лаки, краски, эмали наносят ручниками - короткими круглыми щетинными кистями типа КР, на широкие поверхности - широкими плоскими кистями или малярными валиками. Вместо кистей можно использовать щетки, а также тампоны. Ватными тампонами наносят спиртовые лаки и полировочные жидкости, шерстяными - спиртовую политуру.

Лак наносят на сухую поверхность древесины, очищенную от пыли, равномерными слоями без потеков примерно 3...6 раз. Каждый слой лака до нанесения следующего нужно хорошо высушивать. Изделие считается отделанным, если его поверхность имеет одинаковый и ровный блеск.

Высококачественные изделия отделывают полированием, так как полированная поверхность имеет устойчивый блеск и хороший вид.

Полирование выполняют ручным и механизированным способами. При ручном способе полировочные составы наносят тампоном диаметром 30...100 мм в несколько приемов; размер тампона зависит от размера изделия. Для предохранения от загрязнения, высыхания и возгорания тампоны хранят в металлическом ящике.

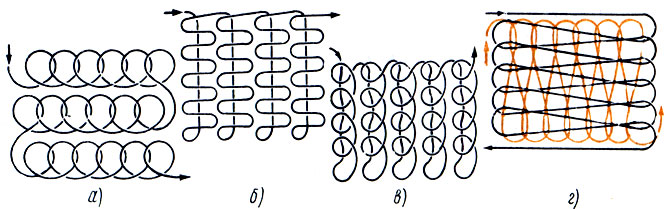

Перед началом работы надо пропитать тампон полировочной смесью и сделать пробный мазок. Если на поверхности после прохода тампона лак быстро исчезнет, значит, тампон для полирования пригоден, если тампон влажный - мазок получается жирным и сохнет медленно. Полирование вручную выполняют в четыре приема. Сначала равномерными движениями слева направо и обратно производят первое полирование (рис. 149, а). При втором полировании (рис. 149, 6) движения зигзагообразные с возвратом тампона через зигзаги круговыми движениями. При третьем полировании (рис. 149, в) движения напоминают цифру восемь, при четвертом (рис. 149, г) рука с тампоном движется по продольным и поперечным восьмеркам, захватывая большие участки полируемого изделия.

Рис. 149. Схема полирования тампоном: а, б, в, г - первое, второе, третье и четвертое полирование

При нанесении тампоном полировочный состав толщиной 1 мкм высыхает быстро, что дает возможность полировать тампоном почти непрерывно. При работе на тампон не следует сильно нажимать, так как это может вызвать ожоги.

Для грунтования применяют 10 %-ную политуру. Первое и второе полирование производят 8 %-ной, а третье - 5...7 %-ной политурой. Для лучшего скольжения тампона на поверхности древесины на него наносят 2...3 капли вазелинового, льняного или подсолнечного масла. При полировании поверхность тампона припудривают пемзовой пудрой. Между операциями полирования делают выдержку до 3...5 сут, необходимую для просыхания пленки. Для окончательного полирования используют чистый этиловый спирт с добавлением пудры из обожженного доломита.

Механизированное нанесение лакокрасочных материалов. Распыляют лакокрасочные материалы механическим и пневматическим способами. Наибольшее распространение получило пневматическое распыление, при котором под действием сжатого воздуха лакокрасочные материалы дробятся и в виде мелких частиц оседают на окрашиваемом изделии, растекаясь по его поверхности и образуя сплошное покрытие,. Этот способ отделки древесины имеет и недостатки: для нанесения краски требуются специальные камеры, оборудованные вытяжными и очистными устройствами; при распылении до 20...40 % краски теряется на образование лакокрасочного тумана, который ухудшает санитарные условия труда.

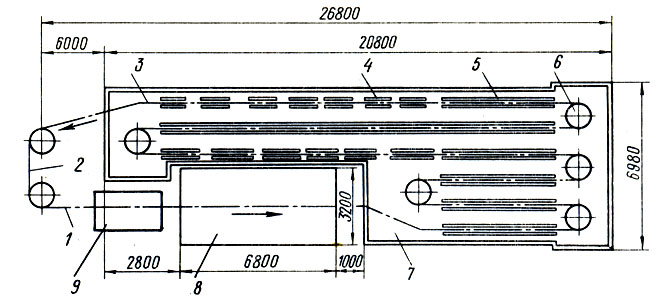

Более совершенный способ отделки столярных изделий - окраска в электрическом поле высокого напряжения с последующей сушкой в терморадиационно-конвективных камерах. Сущность процесса окраски в электрическом поле высокого напряжения заключается в следующем: между окрашиваемым изделием, имеющим положительный заряд, и распыляемыми частицами лакокрасочных материалов, имеющими отрицательный заряд, создается постоянное электрическое поле высокого напряжения. Распыляемые частицы лакокрасочных материалов движутся по силовым линиям электрического поля и осаждаются на изделии. На рис. 150 показана схема окраски столярных изделий в электрическом поле высокого напряжения. Изделия навешивают на цепь конвейера, которым они подаются в камеру нормализации 9 для покрытия специальным электропроводящим составом, затем этим же конвейером они направляются в камеру окраски 8. После окраски эмалями изделия поступают в терморадиационно-конвек-тивную сушильную камеру 7.

Рис. 150. Схема окраски столярных изделий в электрическом поле высокого напряжения: 1 - место навешивания изделий, 2 - место съема изделий, 3 - цепь конвейера, 4 - зона установки электронагревателей, 5 - зона конвективной сушки, 6 - звездочка, 7 - сушильная терморадиационно-конвективная камера, 8 - камера электроокраски, 9 - камера нормализации

На качество окраски столярных изделий в электрическом поле влияет влажность древесины. Так, при влажности ниже 8 % качество окраски ухудшается.

При окраске столярных изделий в электрическом поле высокого напряжения автоматизируются почти все процессы, значительно уменьшаются потери лакокрасочных материалов, улучшаются санитарно-гигиенические условия для работы в цехе, сокращаются площади для окраски и повышается качество окраски поверхности изделий.

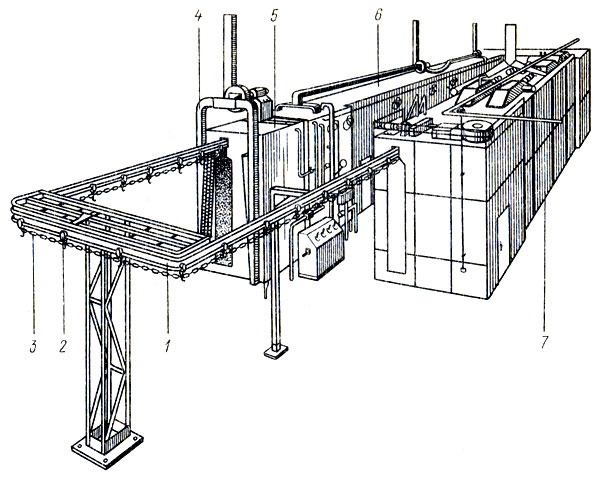

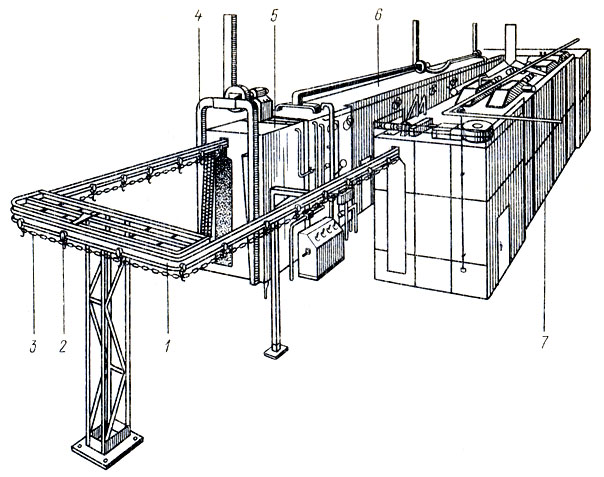

Лакокрасочные материалы на столярные изделия наносят также методом струйного облива (рис. 151). Изделия (окна, двери) навешивают на подвесной конвейер 3, движущийся в камеру облива 5, где на поверхность наносится краска или эмаль, вытекающая из сопл под давлением до 0,1 МПа в виде струи. После окраски изделия поступают в камеру 6 выдержки в парах растворителей. В этой камере помимо стекания излишков краски происходит равномерное распределение ее по всей поверхности изделия. Излишки краски, стекающие с изделий , по лотку поступают в сборники и после фильтрации в систему облива. После выдержки в камере 6 изделия поступают в конвективную многоходовую сушильную камеру 7. Недостаток метода струйного облива — плохая укрыви-стость кромок и несколько увеличенный расход красок.

Рис. 151. Линия ДЛ38-М для окраски столярно-строительных изделий методом струйного облива: 1 - монорельс, 2 - каток, 3 - подвесной конвейр, 4 - воздуховод, 5 - камера облива, 6 - камера выдержки в парах растворителя, 7 - сушильная камера

Лакокрасочные материалы на плоские поверхности наносят на вальцовочных станках, которые входят в автоматические линии, где последовательно выполняются следующие операции: подогрев полотна дверей, грунтование, сушка, шлифование, подогрев полотна, лакирование, сушка. Плоские детали (щиты, двери, плиты) можно отделывать на лаконаливной машине (рис. 152). Основная часть машины — наливочная головка. Процесс нанесения лакокрасочных материалов наливом состоит в том, что уложенные на конвейер 8. Детали подаются им под наливочную головку, из которой в виде непрерывной завесы стекает лакокрасочный материал и покрывает детали равномерно по всей ширине одинаковым по толщине слоем краски, лака.

Рис. 152. Схема лаконаливной машины: 1 - деталь, 2 - экран, 3 - сливная плотина, 4 - коллектор, 5 - перегородка, 6 - фильтр, 7 - покрытие, 8 - конвейер, 9 - лоток

Лакокрасочный материал насосом по трубопроводам из бака подается в правый отсек головки, отделенный от левого перегородкой. В нижей части головки имеется перепускная щель с сеткой-фильтром 6 из капрона. При проходе из правого отсека в левый лакокрасочный материал, переливаясь через сливную плотину 3, попадает на гладкий экран 2, растекается по нему тонким слоем, сливается с его заостренной кромки и поступает в виде завесы на проходящую по конвейеру 8 деталь. После работы головку очищают от лака, вынимают перегородки 5, промывают. Лак, не попавший на деталь, стекает с лотка 9, расположенного в столе между конвейерами под наливочными головками, и по трубопроводу поступает обратно в бак. Расход лаковой смеси до 600 г/м².

По сравнению с пневматическим распылением при обливе уменьшаются потери лакокрасочных материалов и улучшаются санитарные условия работы в цехе.

Сушка лококрасочных покрытий. После нанесения лакокрасочных покрытий изделия сушат в сушильных камерах, которые в зависимости от конструкции подразделяются на конвективные, терморадиационные, терморадиационно-конвективные. Камеры могут быть проходными или тупиковыми.

Сроки высыхания лакокрасочных материалов зависят от вида красок, толщины слоя и температуры среды, в которой сушится покрытие. Ускорить высыхание лакокрасочного покрытия можно тремя способами: путем аккумулирования теплоты в древесине (предварительный подогрев древесины), конвективным и терморадиационным.

Процесс аккумулирования теплоты заключается в следующем: поверхность изделия перед окраской предварительно подогревают до температуры 100...105°С, затем окрашивают и подают в другую камеру для сушки. Так как изделие было предварительно нагрето, при прохождении через вторую камеру растворители быстро испаряются и поверхность высыхает. Этот способ особенно эффективен при отделке быстросохнущими лакокрасочными материалами - сокращаются сроки сушки покрытия и расход растворителей.

При конвективной сушке теплота передается от источника к окрашенной поверхности воздухом, нагретым до 40...60 °С. Ввиду небольшой теплотворной способности воздуха теплота от окрашенной поверхности передается медленно, поэтому и поверхности изделий сохнут также медленно.

Более рациональным является терморадиационный способ сушки лакокрасочных покрытий, при котором ускоряется сам процесс сушки и требуются камеры меньших размеров. Процесс сушки сокращается за счет поглощения окрашиваемой поверхностью инфракрасных лучей, излучаемых нагретыми трубчатыми нагревателями.

Поверхность окрашенных изделий, поглощая инфракрасные лучи, нагревается, начиная с нижней части лакокрасочного покрытия, что дает возможность свободно испаряться нагретым растворителям.

Испаряясь и проходя через слой краски, растворители одновременно прогревают его, что вызывает интенсивное нагревание всего слоя краски и значительно ускоряет его сушку.

Облицовывание поверхностей столярных изделий строганым шпоном и пленками. Для придания изделиям красивого внешнего вида их облицовывают шпоном из древесины ценных пород (бука, красного дерева, груши, дуба, ясеня), а также различными пленками, имитирующими древесину ценных пород. Детали, оклеенные шпоном из древесины ценных пород, более формоустойчивы, имеют лучший внешний вид и хорошо поддаются отделке.

В зависимости от размеров, вида и назначения основы облицовывание может быть одно- и двусторонним. Если основу делают из цельной древесины, ее ширина не превышает двойной толщины, исключается коробление, шпон наклеивают на одну пласть основы (одностороннее облицовывание).

Для обеспечения формоустойчивости облицовываемых плоскостей и во избежание их коробления при последующей обработке шпон наклеивают на обе стороны основы (щитовые двери и панели). При облицовывании с двух сторон основу сначала оклеивают лущеным шпоном из древесины березы, а затем строганым шпоном, причем направление волокон основы и лущеного и строганого шпона не должно совпадать. Технологический процесс облицовывания состоит из следующих этапов: подготовки основы, подготовки шпона, облицовывания.

Подготовка основы. Основа (деталь), предназначенная под облицовывание шпоном, должна иметь ровную и гладкую поверхность без задиров, вырывов, выбоин, засмолов, потеков клея и других дефектов. Неровности на поверхности основы приводят к тому, что при наклеивании шпон втягивается и образуются впадины; особенно хорошо видны эти впадины после лакирования или полирования изделия.

Мелкие неровности на поверхности (выколы, трещины) необходимо замазать. При усадке замазки после высыхания места просадки вновь шпатлюют. Так как шпон плохо приклеивается к сучкам, их высверливают и заделывают эти места пробками на клею. Направление волокон пробок должно совпадать с направлением волокон детали. Влажность облицовываемых деталей не должна превышать 7...9 %, а шпона - (8±2) %. До приклеивания шпона надо проверить толщину щитов, плит. При разнотолщинности их калибруют путем фрезерования или шлифования. При облицовывании основы полимерными пленками или декоративным бумажно-слоистым пластиком поверхность ее также должна быть ровной. На подготовленной поверхности после шлифования не должно быть царапин, вмятин, вырывов, следов режущего инструмента. При подготовке поверхности основы под облицовывание пленкой или пластиком дефекты заделывают замазкой, после высыхания которой поверхность шлифуют.

Подготовка шпона. Подготовка строганого шпона заключается в его разметке, раскрое на отрезки, фуговании кромок, подборе отрезков и наборе листов. Лущеный шпон подготавливают таким же образом: операция подбора листов исключается.

Для разметки пачки шпона подбирают по внешнему виду с учетом его качества и размеров, породы древесины, текстуры.

Размечают шпон следующим образом: кладут шаблон на верх пачки и очерчивают его контуры" В зависимости от размеров облицовываемой детали, плиты дается припуск на дальнейшую обработку: по длине 20...30 мм, по ширине 20...170 мм (при ширине облицовываемых деталей 100...500 мм). Размеры шаблона должны соответствовать размерам, облицовываемой детали, плиты.

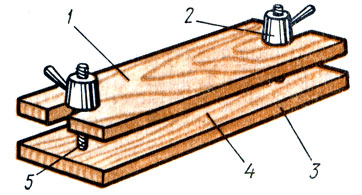

Раскраивают шпон по разметке пачками на круглопильных станках строгальными пилами, закрепляя каждую пачку в специальном приспособлении (рис. 153) между верхней 1 и нижней 3 досками.

Рис. 153. Зажимное приспособление для шпона: 1 - верхняя доска, 2 - зажимная гайка, 3 - нижняя доска, 4 - место укладки шпона, 5 - винт

Сначала пачку торцуют по длине, а затем раскраивают в продольном направлении по ширине. Раскраивать шпон можно и на гильотинных ножницах.

Кромки шпона фугуют ручным фуганком в донце и в струбцинах на верстаке небольшими- пачками толщиной до 20 мм. Качество фугования кромок шпона проверяют, укладывая отдельные полосы на ровной плите прифугованными кромками друг к другу. Если между кромками нет зазора, просвета, качество фугования считается удовлетворительным.

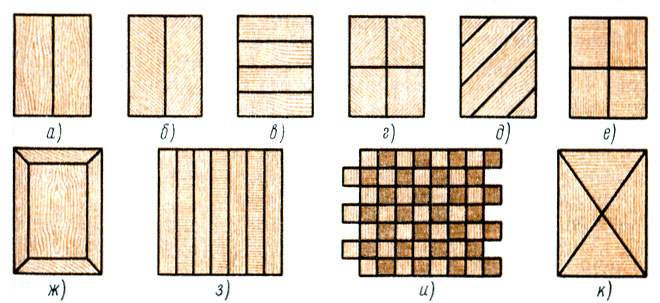

После фугования кромок и тщательного подбора по цвету и текстуре полосы шпона склеивают в листы требуемых размеров или в различные фигуры. Наборы шпона могут быть двух видов - простой и фигурный. При простом наборе все полосы шпона должны быть одинаковы по текстуре и цвету и иметь продольное направление волокон, причем шпон должен набираться так, чтобы текстура располагалась симметрично оси набора. При фигурном наборе из отрезков шпона образуют различные фигуры.

Самый простой - набор в рост (рис. 154, а). Для облицовывания элементов мебели массового производства применяют наборы в "елочку", крестом, шашечный (рис. 154, б, г, е). В целях более рационального использования коротких отрезков шпона применяют наборы поперечный (рис. 154, в) и косой (рис. 154, д). Полосы шпона для образования фигур подбирают с соблюдением рисунка текстуры. Смежные полосы шпона, имеющие свой рисунок, подбирают в набор так, чтобы каждая полоса была зеркальным отражением соседней, для чего их через одну переворачивают на 180° вдоль оси.

Рис. 154. Набор шпона: а - в рост, б - в 'елочку', в - поперечный, г - крестом, д - косой, е - шашечный, ж - с фризом, з - полосы, и - шашки, к - конверт

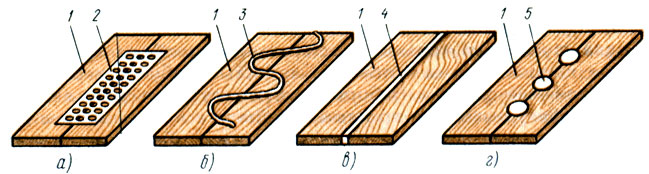

Склеивают полосы шпона и набирают фигуры с помощью клеевой ленты, клеевой нити, клеевого шва. Клеевая лента (рис. 155, а) представляет собой узкую полосу бумаги шириной 10...20 мм, на одну сторону которой нанесен клей.

Склеивают шпон на столе, крышка которого имеет уклон в сторону рабочего. На предприятиях с большим объемом работы шпон склеивают на ребросклеивающих станках. Ребросклеивание клеевой нитью (рис.155, б), непрерывным (рис. 155, в) и точечным (рис. 155, г) швами производится на ребро на ребросклеивающих станках.

Рис. 155. Склеивание отрезков шпона: а - перфорированной клеевой лентой, б - клеевой нитью, в, г - клеевым швом (непрерывным и точечным); 1 - отрезки шпона, 2 - перфорированная клеевая лента, 3 - клеевая нить, 4 - клеевой шов непрерывный, 5 - клеевой шов точечный

При склеивании полос шпона следят за тем, чтобы не было расхождений и нахлестки кромок, смещений рисунка текстуры. Лента должна быть приклеена к шпону плотно, без отставаний.

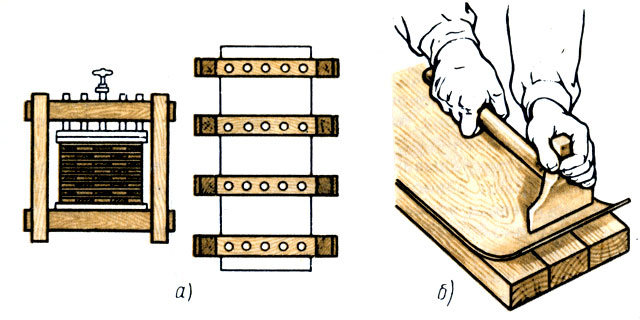

Облицовывание. При облицовывании (рис. 156) клей наносят на одну из поверхностей склеиваемых деталей и шпона. Если на основу 4 наклеивают одновременно два слоя шпона 2, то намазывают клеем один слой шпона с обеих сторон. В процессе склеивания при сжатии пакетов облицованных деталей с кромок стекает клей, поэтому во избежание склеивания деталей между ними прокладывают металлические листы 1. Клей на шпон наносят вручную кистями или на клеенамазывающих станках.

Рис. 156. Формирование пакета при двухслойном облицовывании: 1 - металлические прокладочные листы, 2 - облицовочный шпон, 3 - шпон, 4 - основа, 5 - клеевой шов

Пакеты облицованных деталей сжимают в хомутах (струбцинах) (рис. 157, а) или горячих гидравлических прессах. Можно наклеивать шпон вручную, т.е. впритирку (рис. 157, б). При этом полосу наклеиваемого шпона с лицевой стороны слегка смачивают теплой водой и накладывают на основание, смазанное клеем; затем шпон разглаживают от середины к краям и притирают подогретым молотком, двигая его от середины к краям вдоль волокон. Движения сначала должны быть медленными, потом более быстрыми. В результате выдавливаются излишки нанесенного клея и вытесняется воздух, оставшийся под шпоном. Двигают молотком вдоль волокон шпона до тех пор, пока шпон не приклеится; неприкленные места обнаруживают простукиванием поверхности шпона. В этих местах шпон осторожно прорезают вдоль волокон и намазывают клеем, после чего опять притирают подогретым молотком. Облицовывание впритирку применяют только при небольших объемах производства. На крупных предприятиях детали облицовывают в горячих гидравлических прессах.

Рис. 157. Облицовывание в хомуте (струбцине) (а) и впритирку (б)

Готовую поверхность облицованных деталей проверяют внешним осмотром и простукиванием. Низкое качество облицовывания получается из-за недостаточно прочного склеивания шпона с основой, плохой подготовки основы, несоблюдения режимов склеивания, применения некачественного или жидкого клея. Распространены такие виды брака, как просачивание клея через шпон (если применялся очень тонкий шпон или жидкий клей), трещины на лицевой поверхности шпона (использование шпона влажностью более 8%), частичное или полное отставание шпона от основы (на поверхности основы имеются жирные пятна; применение жидкого клея).

Для облицовывания стен, перегородок применяют бумажно-слоистый пластик (ГОСТ 9590-76) - листовой материал, получаемый путем прессования при высоком давлении специальных бумаг, которые пропитаны карбамидными или фенолформальдегид-ными смолами. Бумажно-слоистый пластик бывает разного цвета с глянцевой или полированной поверхностью. Он достаточно прочен, водостоек, долговечен, легко моется.

Пластик толщиной 1...1,6 мм крепят к поверхности на мастиках (КН-2, КН-3), а толщиной 2...3 мм - раскладками, прикрепляемыми к деревянному каркасу.

Отделывать поверхность стен, перегородок листами пластика начинают с нижнего ряда из угла помещения. Листы стыкуют между собой как в вертикальном, так и в горизонтальном направлениях.

До начала работ листы прирезают по размеру, прифуговывают кромки, проверяют правильность стыковки кромок. Мастику наносят на тыльную сторону листа равномерным слоем толщиной не более 1 мм. Намазанной стороной аккуратно без смещения и перекосов лист прикладывают к поверхности стены, после чего тряпкой притирают равномерно сначала в середине листа, а затем поочередно влево и вправо, вверх и вниз. Излишки мастики, грязь снимают тампоном, смоченным в ацетоне. Между листами оставляют руст (зазор в стыке) шириной 5 мм. Положение листов до момента схватывания мастики фиксируют инвентарными прижимающими приспособлениями. Швы между листами окрашивают водоэмульсионными красками или заклеивают на мастике КН-2 поливинилхлоридной безосновной пленкой.

Для крепления листов пластика вместо мастики можно применять деревянные, поливинилхлоридные и металлические раскладки. Облицовку стен при этом начинают с угла помещения, прикрепляя вертикальную угловую и горизонтальную раскладки, выверяют их положение по отвесу и уровню, затем устанавливают первый лист и ставят вторую раскладку и т. д.

Фиксируют положение листов пластика на поверхности стены, перегородки до крепления раскладками гвоздями, забиваемыми в предварительно просверленные отверстия. По мере закрепления листов гвозди вытаскивают. Раскладки ставят так, чтобы они закрывали отверстия от гвоздей.

Раскладки крепят к стенам шурупами с шагом 150...200 мм, для чего в листах пластика по разметке высверливают отверстия диаметром немного большим, чем диаметр шурупа.

После облицовывания на поверхности бумажно-слоистого пластика не допускаются пятна, потеки мастики, царапины, пустоты между пластиком и стеной, перегородкой, вспучивание листов и т. п.

|

ПОИСК:

|

При копировании обязательна установка активной ссылки:

http://remont.townevolution.ru/ 'Ремонт помещений и отделка зданий'