Ссылки

Виды слесарных работ

Большую часть разнообразных слесарных работ на строительной площадке занимает обработка материалов, заготовок, изделий и деталей давлением (обработка молотком, прессами, вальцами) и резанием (рубка, опиливание, сверление и т. д.). Обработку давлением применяют для придания материалу какой-либо формы (например, гибка), для выпрямления всевозможных искривлений (правка, рихтовка). При обработке давлением материал уплотняется, следовательно, увеличивается его твердость, что учитывается, например, при изготовлении пружин и уплотнении опорных поверхностей. Обработка резанием - это рубка или разрезка заготовок, снятие с поверхности слоев (опиливание, шабрение, притирка, доводка), обработка круглых отверстий (рассверливание, зенкование, зенкерование, развертывание), нарезка резьбы.

Слесарную обработку ведут в определенной последовательности: сначала выполняют подготовительные работы (резку, рубку, правку, гибку), потом удаляют лишние слои и т. д. Правка и рихтовка - самые первоначальные операции в слесарном деле, в процессе которых устраняют кривизну или другие недостатки формы. Правка и рихтовка, хотя и имеют одно и то же назначение, отличаются приемами и применяемыми инструментами и приспособлениями. Приемы и инструмент зависят от профиля и формы готового изделия или исходного материала, от толщины изделия или вида деформации. Правка и рихтовка заключаются в вытягивании или сжатии той части материала или изделия, которая деформировалась. Правке подвергается сырой материал, а рихтовке - каленый.

Прежде чем приступить к правке или рихтовке, слесарь должен выяснить причину и направление деформации. Разные виды деформации требуют различного порядка выпрямления. Однако во всех случаях не следует при выпрямлении ударять по выпуклым и вогнутым местам или ударять по краям (например, если это листовой материал): это может привести к неисправимому браку. При правке, например, листа с выпуклой серединой удары молотком наносят вокруг выпуклости, постепенно приближаясь к ней и ослабляя силу удара. При этом места ударов должны быть расположены как можно ближе один к другому, чтобы не допустить расплющивания. Под действием таких целенаправленных ударов края листа растянутся и вытянут выпуклость.

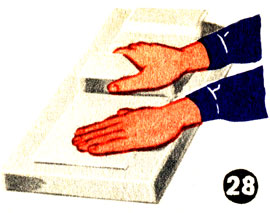

Тонкую жесть, тонкие листы алюминия и латуни правят (проглаживают) деревянными гладилками или гладкими отшлифованными металлическими брусками (рис. 28), пока лист не станет прямым и гладким. Прутки диаметром 6 мм и длиной 100-1000 мм правят на Чугунной плите сильными ударами молотка по наиболее искривленному месту, ослабляя удары по мере выпрямления прутка, проволоку диаметром 6 мм - на специальных приспособлениях, сделанных из дерева твердой породы, на которых по одной линии на одинаковом расстоянии друг от друга вбиты гвозди. Эти приспособления перед правкой закрепляют в тисках, проволоку пропускают между гвоздями, за один конец берутся пассатижами и протягивают. Проволоку большего диаметра выпрямляют протягиванием через изогнутую трубу, зажимаемую для этого в тисках. Конец проволоки зажимают в патроне токарного станка, имеющего полый шпиндель, которому при протягивании (выпрямлении) проволоки задают вращение.

Рис. 28

Профильную сталь правят на стальных или чугунных плитах или на кузнечных наковальнях молотками или кувалдами массой 0,4-2 кг. Изогнутую часть кладут на плиту изогнутой выпуклостью кверху и затем молотком ударяют так, чтобы не оставалось глубоких следов. Полосовую сталь выпрямляют, как и листовую. При толщине стали 0,5 мм ее выпрямляют киянками, сделанными из твердого дерева (рис, 29). Чтобы расправить скрученную полосовую сталь, ее зажимают в тисках и, захватив разводным ключом или ручными тисками, раскручивают в направлении, обратном скручиванию.

Рис. 29

Закаленные материалы правят на рихтовальных бабках специальными рихтовальными молотками. Для выпрямления (рихтовке) материал кладут вогнутой поверхностью кверху, удары наносят четко и сильно от центра вогнутости к ее краям. При рихтовании материал поворачивают с одной стороны на другую. По мере выпрямления силу ударов ослабляют. Материал рихтуют как с подогревом (на прессах), так и холодным.

Валы и круглые заготовки большого сечения правят на ручных или механических прессах, для чего их устанавливают на призмах стола выпуклостью кверху, предварительно нагрев места максимального прогиба. Правку ведут путем нажатия пуансона на выпуклость.

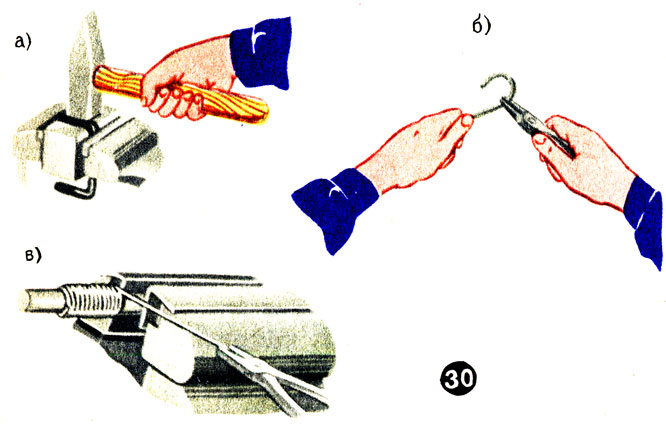

Гибку проводят для того, чтобы придать материалу необходимую форму, т. е. изготовить нужное изделие: скобу, петлю, кронштейн, кольцо, пружину. Изгибают любой материал (полосовой и листовой, прутковый, профильный, проволоку), а также трубы. Приступая к операции, необходимо знать основные механические свойства материала: упругость, пластичность, прочность. Например, изготовленная из упругого материала заготовка при изгибе пружинит, в результате чего может получиться угол с другим радиусом. Поэтому нужно строго придерживаться чертежа. Гибку ведут на глаз, по разметке и по шаблону, который представляет собой точную копию будущего изделия. В большинстве случаев гибку выполняют в тисках (рис. 30, а) и плоскогубцами (рис. 30, б). К гибке относится и навивка пружины (рис. 30, в). Пружины навивают из упругой проволоки в слесарных тисках, на сверлильных и токарных станках, на цилиндрических и конических оправках. В результате получаются цилиндрические, конические и специальные пружины, работающие потом на сжатие, растяжение или скручивание и имеющие правую (по часовой стрелке) и левую (против часовой стрелки) навивку. Для механизации гибочных работ служат различные рычажные приспособления, гибочные вальцы, станки и прессы.

Рис. 30

Полученные заготовки для изготовления тех или иных изделий предварительно размечают: наносят на них риски, центры отверстий, осевые линии. Эта операция называется разметкой. Разметка - сложная операция, точность которой колеблется в пределах 0,1-0,5 мм. При этом на заготовку переносят контурные размеры будущего изделия с чертежа и вычерчивают границы, до которых можно снимать припуск на обработку. В результате разметки получается изделие, размеры и формы которого соответствуют чертежам. Разметка подразделяется на плоскую (риски наносят на одну плоскость) и пространственную, или объемную (риски наносят на все плоскости). Риски наносят чертилками по линейке, угольнику или шаблону с помощью циркулей, центроискателей, кернеров.

Чтобы разметка была отчетливо видна, слесарь окрашивает размечаемую поверхность спиртовым лаком или специально приготовленными окрасочными составами. Как и гибку, разметку ведут по образцу, когда нет чертежа, или по месту, т. е. в процессе подготовки собираемых изделий.

Операции по отделению частей (излишних поверхностных слоев, твердой корки, заусенцев, кромок, наплывов) и вырубанию отверстий, пазов, канавок, углублений в заготовках режущими зубилами, крейцмейселями-канавочниками и ударными молотками на наковальнях или в стуловых тисках называются рубкой. Рубка - очень трудоемкая работа. Точность обработки невелика - всего 0,5-0,7 мм. Поэтому рубку стараются заменить обдиркой на абразивных кругах и обработкой на металлорежущих станках или применяют пневматические или электрические рубильные молотки.

При рубке зубила и крейцмейсели периодически затачивают. Молоток выбирают в соответствии со снимаемой стружкой и толщиной разрубаемого материала. На каждый миллиметр ширины лезвия зубила при рубке должно приходиться 40 г массы молотка. Важную роль при рубке играет положение слесаря, умение правильно держать инструмент и правильно наносить удары молотком. Зубило или крейцмейсель при работе нужно держать левой рукой за среднюю часть, не сильно сжимая.

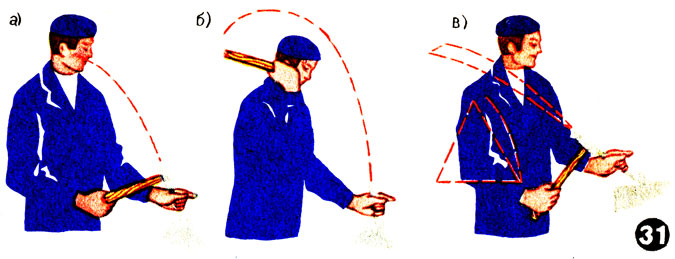

При работе с молотком принимаются во внимание длина рукоятки и зажатие ее в руках. Различаются удары кистевые (рис. 31, а), которые выполняются только силой кисти и массой молотка, локтевые (рис. 31, б), выполняемые силой части руки до локтя, и плечевые (рис. 31, в), наносимые всей рукой. Удары надо наносить ритмично (через равные промежутки времени) и метко (центр бойка всегда должен попадать в центр головки зубила). Во время работы нужно смотреть не на головку, а на перемещающееся лезвие. Зубило при ударах нужно держать под углом 30-35° к обрабатываемой поверхности, а если работают с тисками - под углом 40-45°, и удары наносить в сторону неподвижных губок. Рубку хрупких материалов (бронзы, чугуна) ведут от краев к середине, чтобы избежать откалывания с краев. При рубке вязких материалов необходимо периодически смазывать лезвие зубила или крейцмейселя машинным маслом. При рубке полосового и круглого материала зубило ставят под углом 90°, надрубают с двух сторон и затем отламывают по надрубам.

Рис. 31

Резка, как и рубка,- это отделение от материала частей, но только при помощи ножовок (рис. 32, а) и пил (разрезание профильных материалов), ножниц (раскрой), труборезов, кусачек (разрезание проволоки). Если при рубке используют силу удара, то при резке силу давления. Помимо механической резки в слесарном деле применяется также электрическая, газовая резка. При раскрое режущие части (плоскости) ножниц (рис. 32, б) должны быть перпендикулярны к поверхности раскраиваемого материала, чтобы не мять материал. Не следует сильно раскрывать их лезвия, так как они при этом будут не резать, а выталкивать лист. При резке ножовкой нужно следить, чтобы ножовочное полотно было правильно натянуто, имело соответствующее направление и давление. Если же полотно "уводит", то резку нужно прекратить и начать сначала, но уже с другой стороны. При резке ножовкой тонкого материала начальный пропил лучше делать напильником, а затем уже резать ножовкой, наклонив ее немного от себя.

Рис. 32

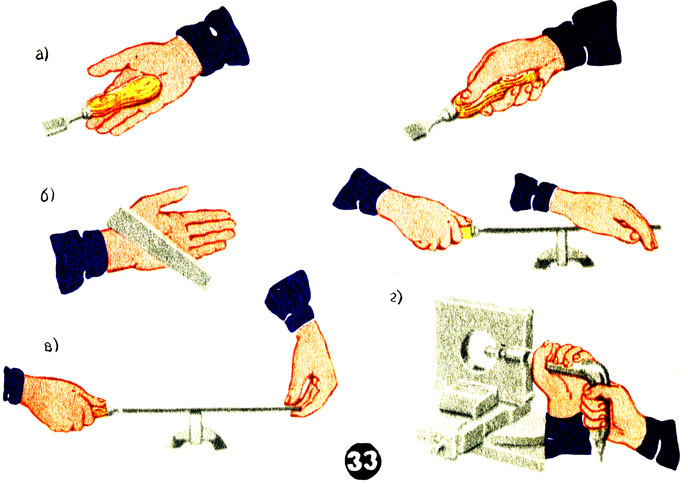

Опиливание - это придание материалу (заготовке) заданных чертежом размеров и формы, а также определенной чистоты поверхности. При опиливании слесарь должен стоять слева от тисков с полуоборотом вправо, на расстоянии примерно 200 мм от них, чтобы руки двигались свободно. При движении вперед (рабочий ход) корпус должен наклоняться тоже несколько вперед, а большая часть нагрузки передаваться на левую ногу. При холостом ходе (движение корпуса назад) нагрузка передается на правую ногу. Напильник при этом нужно держать так, как показано на рис. 33, а. Положение левой руки во время опиливания показано на рис. 33, б, в момент окончания опиливания- на рис. 33, в. Механическое опиливание проводят цилиндрическим напильником (рис. 33, г).

Рис. 33

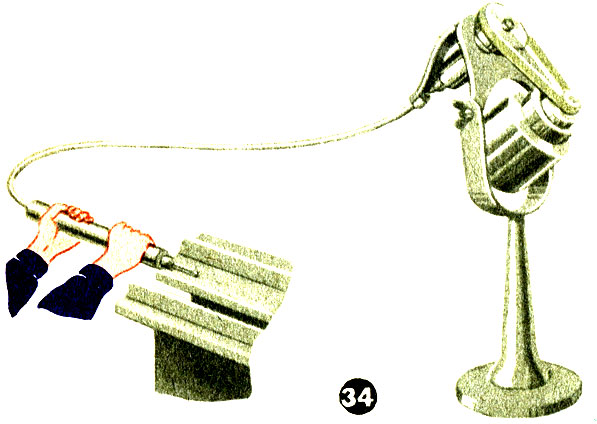

Шабрение (рис. 34), как и опиливание, проводят для обработки поверхностей, но только шаберами. При этом с изделия снимают (соскабливают) тончайшую стружку. Шабрение подразделяется на прямолинейное и криволинейное, а шаберы - на плоские (для обработки плоскостей), трехгранные (для шабрения вогнутых и цилиндрических поверхностей), фасонные (для обработки канавок, желобков, сферических впадин) и механические (электрические и пневматические). Слесарь может сам изготовить шаберы из старых напильников. Обычно плоским шабером шабрят "от себя": берут его правой рукой за рукоятку под углом 25-30° к обрабатываемой поверхности, а во время работы нажимают левой. После шабрения получается гладкая поверхность, без рифлений.

Рис. 34

Доводкой (рис. 35) называется окончательная слесарная операция. Благодаря доводке получается изделие запланированных размеров, обработанное с высокой чистотой - до 14-го класса. В результате доводки изделие приобретает и такие ценные качества, как высокую сопротивляемость его поверхности износу (износ доведенного изделия в 2-3 раза меньше, чем шлифованного) и коррозии. Инструментом при доводке служат притиры разной формы (плиты, диски, бруски, полые цилиндры, разрезные втулки), покрытые мягкими или твердыми абразивными материалами. Притиры изготовляют из материалов, твердость которых ниже, чем твердость обрабатываемого изделия. Обычно притиры изготовляют из бронзы, красной меди, стекла, дерева, но лучшим материалом для них является серый чугун. Кроме притиров доводку проводят одними мягкими абразивами, например пастами, что позволяет получать зеркальную поверхность без каких-либо следов обработки.

Рис. 35

Притирка - тоже отделочная операция, проводящаяся с целью получения более высокой чистоты поверхности, чем при доводке. Ее выполняют теми же средствами, что и доводку, но не для достижения точных размеров, а для получения плотных, герметических соединений. В основном притирке подвергают краны, клапаны. Например, при притирке крана пасту наносят на пробку крана, которую после этого вставляют в гнездо и поворачивают то в одну, то в другую сторону, пока не притрется вся поверхность сопряжения. Для проверки плотности пробку тщательно притирают, наносят на нее мелом или мягким цветным карандашом продольную черту, опять вставляют в гнездо и поворачивают вокруг оси: если притирка выполнена хорошо, черта сотрется равномерно по всей длине.

Рис. 36

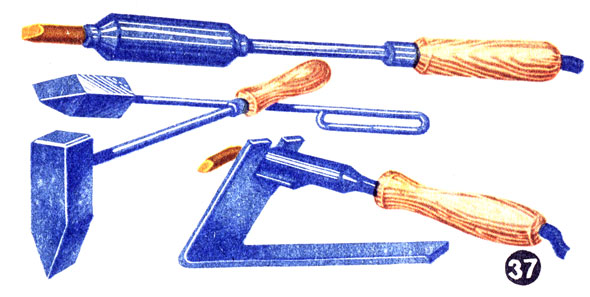

Помимо указанных операций по обработке изделий или заготовок существует множество других слесарных операций, которые приходится делать независимо от основных: сверление (получение отверстий), зенкование и зенкерование (отделка полученных отверстий), нарезка резьбы, лужение, клепка (рис. 36), склеивание, сварка. Распространенной операцией соединения является пайка, выполняемая различными паяльниками (рис. 37). Есть еще и такие операции, как прессование, фальцевание, сборка и разборка разъемных соединений: резьбовых (болтовых и винтовых), шпоночных и шлицевых, трубных и конусных, подшипниковых, ременных и цепных, зубчатых и червячных (передаточных).

Рис. 37

|

ПОИСК:

|

При копировании обязательна установка активной ссылки:

http://remont.townevolution.ru/ 'Ремонт помещений и отделка зданий'