Ссылки

Глава 2. Основные материалы

Металлы и металлические сплавы

Для слесарных работ в строительстве очень важен правильный выбор соответствующего металла, что обеспечивает высокие эксплуатационные свойства изделий из него. Слесарь должен знать природу и свойства металлов, влияние на них различных факторов.

К основным физическим свойствам металлов относятся его плотность, плавкость, тепловое расширение, тепло- и электропроводность, способность намагничиваться или притягиваться магнитом; к химическим - способность сопротивляться окислению - коррозии (вступать в соединение с различными веществами: кислородом воздуха, углекислотой, влагой), образовывать окалину при нагреве в окислительной среде или растворяться в химически активных веществах (кислороде, щелочах); к механическим - сопротивляемость воздействию механических усилий (внешних нагрузок), т. е. способность сопротивляться деформации и разрушению от внешних сил; к технологическим - литейные свойства, ковкость, свариваемость, обрабатываемость режущим инструментом, свойства, устанавливаемые технологическими прогибами (загиб, перегиб, осадка, выдавливание, проба на искру).

При выборе металлов большое значение имеет их плотность. В строительной технике плотность металлов учитывают в первую очередь: машины и оборудование должны быть прочными, надежными и долговечными.

Другое важное физическое свойство металлов - плавкость, т. е. способность металла при соответствующем нагревании из твердого состояния переходить в жидкое. Показателем плавкости служит температура плавления: чем она выше, тем прочнее металл. Слесарь-строитель также должен знать, что при нагревании металлы расширяются, в результате чего увеличиваются их объем и линейные размеры, а при охлаждении происходит обратное явление. Это называется тепловым расширением. Степень увеличения или уменьшения первоначальных объемов металла при изменении температуры на 1°С характеризуется коэффициентом линейного расширения. Металлы имеют различный коэффициент теплового расширения. Если применять металлы, имеющие большой коэффициент теплового расширения, в станках-автоматах, но они, удлиняясь, могут при определенной температуре включать либо выключать (размыкать) электрическую цепь. Значит, нужно подбирать металлы, соответствующие определенным условиям эксплуатации.

Теплопроводность - свойство металлов проводить тепло при нагревании. Чем лучше металл проводит тепло, тем быстрее и равномернее он нагревается. Теплопроводность имеет большое практическое значение. Так, если металл обладает низкой теплопроводностью, то для полного нагрева необходимо дли-тельное нагревание. При быстром охлаждении в таком металле образуются трещины, что ведет к большому браку в готовых изделиях. Хорошими проводниками тепла являются медь, алюминий и некоторые другие металлы. Сталь обладает значительно меньшей теплопроводностью.

Немаловажное значение в слесарных работах имеют и такие свойства металлов, как электропроводность и электросопротивляемость. Металлы используют, например, в электротехнических комплексах, где одни металлы должны хорошо проводить электрический ток, другие - противодействовать прохождению его и выделять тепло. Таковы разнообразные нагревательные приборы, в которых проводник-спираль разогревается и нагревает окружающую среду, а металлический кожух является защитой от воздействия электротока. Обычно в качестве токопроводящего применяют не чистые металлы, а их сплавы (чаще всего сплав никеля с хромом - нихром).

Большую роль играют магнитные свойства металла, т. е. способность его намагничиваться или притягиваться магнитом. Такой способностью обладают железо, никель, некоторые стали, идущие на изготовление трансформаторов, электромагнитов.

Знание химических свойств металла помогает правильно выбрать металлические заготовки, идущие на изготовление тех или иных деталей. Металлы, стойкие к окислению при сильном нагреве, называются жаростойкими. Они идут на изготовление колосниковых решеток, труб паровых котлов, ящиков под цемент. Помимо жаростойких есть и жароупорные металлы, которые в условиях высоких температур способны сохранять структуру, не размягчаться и не деформироваться под действием нагрузки.

Знание механических свойств позволяет предугадать поведение металлов в эксплуатационных условиях под воздействием внешних нагрузок.

Для получения данных из металла изготовляют специальные образцы, которые испытывают на различных машинах и приборах. В результате испытаний в образцах возникают упругие и пластические деформации, проявляющиеся во временном или постоянном изменении размеров и формы. При упругой деформации сразу после снятия нагрузки образец возвращается к первоначальной форме (размерам). Пластическая деформация - это когда изменения в металле, полученные при испытании, остаются, поэтому пластическую деформацию еще называют остаточной.

В зависимости от способа приложения нагрузки испытания бывают трех видов: статические - нагрузка постепенно увеличивается или остается постоянной в течение длительного времени; динамические - при испытании нагрузка возрастает мгновенно, т. е. носит характер удара и действует в течение незначительного времени; испытания при повторных или знакопеременных нагрузках - нагрузка многократно изменяется по величине или по величине и направлению. Наиболее распространенным видом статических испытаний является испытание на растяжение, более редким - на изгиб, сжатие, кручение и срез. Наиболее распространенное динамическое испытание - на ударную вязкость. К испытаниям при повторных или знакопеременных нагрузках относятся испытания на выносливость (усталость), которые в настоящее время очень распространены и являются одним из важных способов оценки прочности металлов.

При испытании на растяжение определяют такие прочностные свойства, как пределы упругости, пропорциональности, текучести, прочности, а также пластические свойства - относительные удлинения и сужения. Для этого, согласно стандартам, из испытуемого металла изготовляют круглые или плоские образцы определенной формы и размеров, подразделяемые на нормальные (длинные) и пропорциональные (короткие). Нормальный плоский образец должен иметь ту же площадь поперечного сечения, что и круглый, и толщину, соответствующую толщине испытуемого металла. Если же металла недостаточно для изготовления нормального образца, то последний изготовляют пропорционально размерам нормального. Такой образец называют пропорциональным: он может иметь произвольное сечение, но определенную расчетную длину. Изготовленные образцы испытывают: растягивают под действием постепенно возрастающей нагрузки (до разрушения) на специальных разрывных машинах с механическим и гидравлическим приводами.

К испытаниям на растяжение, по существу, относятся также и испытания на изгиб. В основном им подвергают хрупкие металлы (чугун, закаленную сталь), поскольку они разрушаются без заметной пластической деформации. Испытуемые образцы не должны иметь не только дефектов формы или поверхности, но и внутренних дефектов. Эти испытания ведут на универсальных машинах, имеющих специальные приспособления, или на прессах.

Наиболее простым и быстрым способом определяют твердость металла. Так называется свойство материала сопротивляться внедрению в него другого, более твердого. На твердость испытывают поверхностные слои, поэтому для получения правильного результата поверхность образца не должна иметь окалины, выбоин, царапин и т. п. В зависимости от степени твердости, которая влияет на обработку (чем тверже металл, тем больше усилий требуется для его обработки), определяют качество будущего инструмента и возможность использования его на тех или иных работах. Твердость измеряют различными методами. Наиболее универсальным и точным способом определения твердости почти всех металлов является способ Виккерса. В испытуемый образец вдавливают четырехгранную алмазную пирамидку, отпечатки которой измеряют под микроскопом. Однако приборы для определения твердости по этому способу очень ценны и требуют аккуратнейшего обращения, измерение отпечатков очень сложно, поэтому в слесарных работах на строительной площадке к этому методу прибегают только в исключительных случаях.

Широко применяется способ определения твердости по Бринеллю, который основан на статическом вдавливании стального шарика диаметром 2,5; 5 и 10 мм в поверхность испытуемого металла, сплава или изделий из них. Относительно большие размеры получаемых отпечатков позволяют пользоваться этим способом не только в лаборатории, но и на стройке. Этот способ используют в основном при приемке металла для производства, а также при приемке незакаленных изделий (проката, поковок,, отливок, штампов) или металлов (стали, бронзы). Чем выше твердость, тем прочнее металл. Но это не значит, что именно такой металл чаще применяют. Выбирают тот, который необходим в работе. Отпечаток по способу Бринелля измеряют с помощью специальной лупы, расчет ведут по таблице.

Если при испытании на твердость нельзя пользоваться методом вдавливания из-за опасения испортить поверхность или по другим причинам, используют прибор, определяющий твердость методом упругой отдачи. На поверхность горизонтально установленного испытуемого образца (изделия) сбрасывают с постоянной высоты находящийся в специальной трубке прибора стальной боек массой 2,5 г. Ударившись об образец, боек отскакивает на некоторую высоту, указываемую стрелкой на шкале индикатора прибора. Эта высота и является мерой твердости.

Многие металлы, обнаруживающие высокие механические свойства при постепенном приложении нагрузки, оказываются хрупкими при воздействии динамических нагрузок (ударов), поэтому для полной характеристики металлов проводят испытания и на ударную вязкость. Испытываемые по такому методу на маятниковых копрах образцы следует надрезать, чтобы они могли разрушиться. Ударная вязкость характеризует способность металла поглощать удар и надежность работы с изделием, подвергаемым ударной нагрузке, без внезапного разрушения. Проводя испытания на ударную вязкость при различных температурах, можно выявить и такие важные свойства металла, как красно- и хладноломкость.

Металлы, работающие при повышенной температуре, испытывают на ползучесть или длительную прочность. Так называется свойство металла под действием приложенных к нему постоянных рабочих напряжений медленно и непрерывно удлиняться (ползти). Длительная прочность - способность металла противостоять механическому разрушению под действием длительного давления. При этом большое значение имеют технологические свойства (линейные свойства, ковкость, свариваемость и обрабатываемость) и технологические пробы (на изгиб, осадку, выдавливание, искру). Технологическими пробами называют испытания, при которых выявляют способность металла принимать определенные формы под действием внешних сил, подобных тем, которые он испытывает при обработке или при эксплуатации.

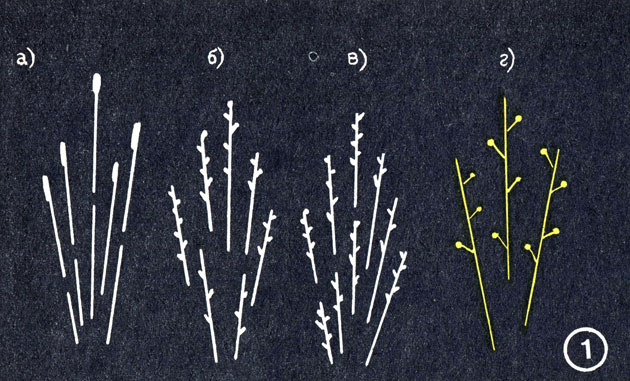

Самая быстрая и самая удобная в производственных условиях - проба на искру (рис. 1). Ее проводят в тех случаях, когда надо быстро установить марку стали (хотя бы приближенно): при рассортировке стали или тогда, когда возникает подозрение, что марка стали, из которой изготовлено изделие, не соответствует чертежам. Во время этой пробы по форме и цвету искр (от ослепительно-белого до темно-красного), получаемых во время обработки на абразивных кругах, определяют вид стали. Так, углеродистая сталь (см. рис. 1, а, б, в) дает белый пучок (сноп) искр с отдельными звездочками, причем чем больше углерода, тем больше звездочек и короче пучок. Марганцевая сталь (с содержанием 10-14% марганца) дает пучок тонких и длинных светло-желтых линий с крупными звездочками; кремнистые стали - длинный пучок с крупными редкими звездочками, хромистые стали (рис. 1, г) - прерывистые искры соломенно-желтого оттенка с мелкими частыми звездочками, а быстрорежущие стали - небольшой пучок темно-красных искр почти без звездочек. Пробу на искру проводят непосредственно на рабочем месте слесаря; при этом необходимо надевать защитные очки из светлого стекла.

Рис. 1

Чугун и сталь - самые важные и распространенные в практике слесаря-строителя железоуглеродистые металлические сплавы. Их получают путем выплавления из руды в доменных печах в виде отливок (чушек). В качестве топлива используют кокс, редко - древесный уголь, а в качестве флюса - известняк. Процесс выплавления - очень долгий и трудоемкий.

Чугун - железоуглеродистый сплав, содержащий 2-4,3% углерода; 0,5-4,25% кремния; 0,2-2% марганца; 0,02-0,2% серы и 0,1-1,2% фосфора. Отливки его различаются по структуре, технологии получения, химическому составу и назначению. По структуре они бывают из серого, белого, отбеленного и ковкого чугуна; по технологии получения - из обычного чугуна и модифицированного, т. е. полученного в процессе обработки в жидком состоянии; по химическому составу - из нелегированного и легированного чугуна (без присадок и с присадками). По назначению отливки разделяются на обычные (машиностроительные), изготовляемые из серого чугуна, с повышенной вязкостью - из ковкого чугуна и с повышенными специальными свойствами - из легированного чугуна, т. е. чугуна, в который входят специальные (легирующие) элементы. Отливки ковкого чугуна получают путем отжига (томления) белого чугуна для устранения хрупкости и твердости, придания вязкости и облегчения обрабатываемости.

Сталь - железоуглеродистый сплав, в котором содержится не менее 2% углерода, а также есть примеси марганца, кремния, фосфора, серы и других элементов. По химическому составу сталь делится на конструкционную, качественную, легированную, инструментальную и быстрорежущую. Для слесарных инструментов главным образом используют инструментальные стали, для режущих - быстрорежущие. Все стали обозначаются соответствующими символами: например углеродистые стали буквой У и цифрой справа от нее, показывающей содержание углерода в десятых долях процента. Наличие в обозначении стали буквы А (У7А, У8А, У8ГА) показывает, что сталь высококачественная, т. е. содержит незначительное количество примесей. Быстрорежущие стали обозначаются буквой Р:Р18; Р10К5Ф5. В первом случае цифра 18 - процент содержащегося в стали вольфрама, во втором случае К с цифрой и Ф с цифрой - содержание (в %) кобальта и ванадия. Таким образом, Р10К5Ф5 - быстрорежущая сталь, в которой примерно 10% вольфрама, 5% кобальта, 5% ванадия. Есть и другие обозначения сталей: СтО, Ст4; 0,8КП, 65Г, 45ХН, 30ХГС и т.д.

Отливки стали следует термически или химически обработать, придав им нужные свойства. Термической обработкой называют процесс тепловой обработки (отжиг, нормализация, закалка или отпуск), приводящий к изменению структуры отливки. При отжиге сталь нагревают в печи до определенной температуры, выдерживают при этой температуре некоторое время и потом медленно охлаждают (чаще всего вместе с печью). В результате отжига понижается твердость, улучшается обрабатываемость резанием, повышается вязкость, уничтожаются внутренние остаточные напряжения, появившиеся после предшествующей обработки, и сталь подготавливается к закалке. При нормализации сталь также нагревают до определенной температуры, выдерживают при этой температуре, а потом охлаждают на воздухе. Цель нормализации - получение стали мелкозернистой однородной структуры, улучшение обрабатываемости резанием, устранение наклепа после такой обработки и подготовка к последующей обработке - закалке. Закалка - наиболее распространенный вид термической обработки. Сталь нагревают до определенной температуры и затем быстро охлаждают в воде, в масле или в растворах солей. Закалка необходима главным образом для повышения прочности и твердости стали. Нагрев уже закаленной стали до определенной температуры и последующее охлаждение ее в воде, на воздухе или в других охлаждающих средах называется отпуском. В результате отпуска снижается вредное действие внутренних напряжений, оставшихся в стали после закалки, уменьшается ее хрупкость, повышается вязкость и улучшается обрабатываемость резанием.

Температуру при термообработке измеряют специальные приборы - термометры, термопары, записывающие устройства. Если нет приборов, температуру приблизительно можно определить по цветам каления (при закалке) и по цветам побежалости (при отпуске). Наблюдаемая поверхность стали в этом случае должна быть чистой, без окалины.

Химико-термическая обработка (цементация, азотирование, цианирование, алитирование) заключается в нагревании стали вместе с веществами, способными изменять ее химический состав и одновременно механические свойства в ее поверхностном слое. Цементация - процесс получения стали с поверхностью высокой твердости, прочности и износоустойчивости при сохранении мягкой и пластичной сердцевины. Сталь в этом случае нагревается в среде (карбюризаторе), содержащей углерод, в которой ее выдерживают определенное время при температуре 870-980° С, а затем медленно охлаждают. В результате поверхностный слой насыщается углеродом примерно на 0,9%. В качестве карбюризатора используют древесный уголь (95-97%) и углекислый барий или натрий.

Азотирование проводят с той же целью, что и цементацию. Поверхностный слой при этом насыщается азотом. Цианированием называется насыщение поверхностного слоя малоуглеродистой стали углеродом и частично азотом путем погружения ее в ванну с расплавленной цианистой солью. Алитирование - насыщение поверхностного слоя алюминием, благодаря чему значительно повышается жароупорность стали.

В слесарных работах довольно часто приходится иметь дело с металлическими сплавами. Сплав меди с оловом, содержащим свинец, фосфор и цинк, называют оловянистой бронзой. Так как олово - дорогостоящий металл, оловянистые бронзы имеют ограниченное применение. Но есть более дешевые бронзы, являющиеся заменителями оловянистых: сплавы меди с алюминием, марганцем, кремнием и другими металлами. Эти сплавы отличаются высокой прочностью, хорошими антифрикционными свойствами и коррозионной стойкостью. Сложные медно-цинковые сплавы, содержащие специальные добавки олова, марганца, никеля, алюминия, железа и других элементов, называются латунью. Латуни обладают хорошими механическими и техно-логическими свойствами. В слесарном деле чаще всего применяют баббиты - подшипниковые сплавы, основу которых составляют мягкие пластичные металлы: олово и свинец. Например, в оловянистые баббиты входят сурьма и медь. Баббиты обозначают буквой Б. За ней обычно стоит цифра или буква: Б89, Б6, БН, БТ, БК2. Цифра обозначает процентное содержание олова, а буква указывает на дополнительный элемент (Н - никель, К - кальций). Применяют и заменители баббитов - антифрикционные сплавы на цинковой, алюминиевой или медной основе (ЦАМ10-5, ЦАМ9-1,5), а также антифрикционные чугуны (АСЧ-1, АКЧ-1, АВЧ-1).

|

ПОИСК:

|

При копировании обязательна установка активной ссылки:

http://remont.townevolution.ru/ 'Ремонт помещений и отделка зданий'