Ссылки

4. Материалы для монолитной штукатурки

Вяжущие материалы

Вяжущие материалы подразделяют в зависимости от условий твердения на гидравлические и воздушные.

Гидравлические вяжущие материалы способны затвердевать, т. е. приобретать прочность, повышать или сохранять ее как на воздухе, так и в воде. К гидравлическим вяжущим материалам относятся все разновидности портландцементов, шлакопортландцемент, пуццолановый портландцемент, гипсоглиноземистый расширяющийся портландцемент, цемент для строительных растворов, белитошламовый цемент (БШЦ), известково-шлаковые, известково-пуццолановые, известково-зольные, гипсоцементно-пуццолановые вяжущие материалы и гидравлическая известь.

Портландцемент (ГОСТ 10178-76) получают путем тонкого измельчения клинкера и гипса, добавляемого для регулирования сроков схватывания, и выпускают без добавок или с активными минеральными добавками по ОСТ 21-9-74 в количестве до 15% от массы цемента. Клинкер получают путем обжига до спекания сырьевой смеси нужного состава, обеспечивающего преобладание в клинкере силикатов кальция (70-80%).

Портландцемент и портландцемент с минеральными добавками выпускают марок 400, 500, 550 и 600. Портландцемент изготовляют нескольких разновидностей.

Пластифицированный портландцемент отличается от обычного способностью придавать растворным смесям повышенную подвижность и удобоукладываемость, а затвердевшим растворам - повышенную морозостойкость. Изготовляют его путем введения пластифицирующей поверхностно-активной добавки в обычный портландцемент при его помоле. В качестве добавки применяют концентрат сульфитно-спиртовой бражки (ОСТ 81-79-74) в количестве 0,15-0,25% от массы цемента в пересчете на сухое вещество. Пластифицированный портландцемент выпускают марок 300, 400, 500.

Гидрофобный портландцемент изготовляют путем введения в обычный портландцемент при его помоле гидрофобизующей поверхностно-активной добавки. Гидрофобный отличается от обычного портландцемента пониженной гигроскопичностью при хранении и перевозке в неблагоприятных условиях, придает растворным смесям повышенную подвижность и удобоукладываемость, а затвердевающим растворам - повышенную морозостойкость. В качестве гидрофобно-пластифицирующей добавки применяют асидол, асидол-мылонафт и мылонафт по ГОСТ 13302-67; олеиновую кислоту или окисленный петролатум. Добавки вводят в зависимости от их вида в количестве 0,06-0,30% от массы цемента в пересчете на сухое вещество. Гидрофобный портландцемент выпускают марок 300 и 400.

Шлакопортландцемент (ГОСТ 10178-76) получают путем измельчения клинкера, гранулированного шлака и гипса. Количество доменного гранулированного или электротермофосфорного шлака (ГОСТ 3476-74) в шлакопортландцементе должно составлять не менее 21 и не более 60% от массы цемента. В зависимости от прочности шлакопортландцемент выпускают марок 300, 400 и 500.

Растворы на этом цементе надо выдерживать во влажной среде или систематически увлажнять штукатурку, так как преждевременное ее высыхание отрицательно сказывается на твердении шлакопортландцемента.

Белый портландцемент (ГОСТ 965-78) получают путем совместного тонкого измельчения белого маложелезистого клинкера, активной минеральной добавки (белого диатомита) в количестве не более 6% и необходимого количества гипса.

Клинкер получают в результате обжига до спекания (или плавления) сырьевой смеси надлежащего состава, обеспечивающего преобладание силикатов кальция, и охлаждения в условиях, обеспечивающих его отбеливание. В зависимости от степени белизны белый портландцемент подразделяют на три сорта: высший, БЦ-I и БЦ-II. Белый портландцемент выпускают марок 300, 400, 500.

Цветной портландцемент (ГОСТ 15825-70) получают путем совместного тонкого измельчения белого маложелезистого или цветного клинкера, активной минеральной добавки - белого диатомита, красящей добавки и необходимого количества гипса. Цветной клинкер может измельчаться и без красящей добавки.

Цветной портландцемент должен содержать не менее 80% клинкера, не более 6% диатомита, не более 15% минерального синтетического или природного пигмента. Органические пигменты следует вводить в количестве не более 0,3% от массы цемента.

Цветные портландцементы изготовляют желтого, розового, красного, коричневого, зеленого, голубого и черного цветов. Цветной портландцемент выпускают марок 300, 400, 500.

Цветные портландцементы можно изготовлять на строительных площадках путем смешивания в шаровой мельнице белого портландцемента с красителем. При этом для равномерного распределения красителей необходимо сначала смешивать небольшое количество цемента с пигментом, а затем полученную смесь тщательно смешивать с остальной частью цемента. В зависимости от цвета и тона окрашенного цемента расход пигментов колеблется от 3 до 12% от массы портландцемента. Изменение цвета цемента достигается также путем смешивания цветных и белых портландцементов.

Белые и цветные портландцементы применяют для отделочного слоя декоративной штукатурки.

Пуццолановый портландцемент (ГОСТ 22266-76) получают путем измельчения портландцементного клинкера нормированного минералогического состава, активных минеральных добавок и гипса. По механической прочности пуццолановый портландцемент подразделяют на марки 300 и 400. Содержание активных минеральных добавок осадочного происхождения (кроме глиежа) должно составлять не менее 20 и не более 30%, прочих (включая глиежи) не менее 25 и не более 40%. Пуццолановый портландцемент обладает повышенной водостойкостью и водонепроницаемостью.

Все виды портландцемента, особенно высоких марок, - это сравнительно быстро твердеющие вяжущие материалы, дающие большую прочность; применяют их для высокопрочных штукатурок, твердеющих в воде и на воздухе.

Марка цементов соответствует пределу прочности при сжатии образцов, изготовленных по ГОСТ 310.4-76 и испытанных через 28 сут с момента изготовления.

Начало схватывания портландцемента и его разновидностей, шлакопортландцемента и пуццоланового портландцемента 45 мин, а конец схватывания - не позднее 10 ч от начала затворения.

Цемент, которому в установленном порядке присвоен государственный Знак качества, должен удовлетворять следующим требованиям: обладать стабильными показателями прочности при сжатии, коэффициент вариации прочности для цемента марок 300 и 400 должен быть не более 5%, а для цемента марок 500, 550 и 600 - не более 3%; не обладать признаками ложного схватывания; не иметь температуру при отгрузке выше 95°С.

Гипсоглиноземистый расширяющийся цемент (ГОСТ 11052-74) является быстротвердеющим вяжущим материалом и предназначен для изготовления расширяющихся, безусадочных водонепроницаемых растворов, применяемых для заделки и выполнения гидроизоляционных штукатурок. Представляет собой смесь тонкоизмельченных высокоглиноземистых доменных шлаков и приходного двуводного гипса.

Прочность гипсоглиноземистого расширяющегося цемента определяется проверкой временного сопротивления при сжатии половинок образцов - балочек размером 40×40×160 мм, изготовленных из раствора состава 1:3 (по массе) с нормальным песком. Прочность через трое суток твердения должна быть не менее 280 кгс/см2. Начало схватывания цемента должно наступать не ранее 10 мин, а конец схватывания - не позднее 4 ч от начала затворения.

Расширяющийся портландцемент (РПЦ) (СНиП I-B.2-69) получают путем совместного тонкого помола следующих компонентов (в частях по массе): портландцементного клинкера (58-63), глиноземистого шлака или клинкера (5-7), двуводного гипса (7-10), доменного гранулированного шлака или другой активной минеральной добавки (23-28).

Цемент для строительных растворов (СНиП I-B.2-69) получают путем совместного тонкого помола клинкера, необходимого количества минеральных добавок (активных, гранулированного доменного шлака, малощелочной пыли электрофильтров клинкерообжигательных печей, инертных составляющих или их смесей) либо тщательным смешиванием в сухом виде раздельно измельченных тех же материалов в следующем количестве:

не менее 30% клинкера и не более 70% известняка;

не менее 30% клинкера, не более 25% активной минеральной добавки и 45% известняка или кварцевого песка;

не менее 20% клинкера, не более 50% гранулированного доменного шлака и 30% активной минеральной добавки;

не менее 30% клинкера, не более 30% пыли электрофильтров клинкерообжигательных печей и 40% трепела.

Белитошламовый цемент (БШЦ) (РТУ РСФСР 5014-66) получают путем тонкого измельчения обожженного белитового шлама совместно с 8-15% двуводного гипса (от массы цемента). Белитошламовый цемент выпускают марок 100, 150 и 200. Начало схватывания его не ранее 10 мин, а конец схватывания - не позднее 12 ч от начала затворения.

Известесодержащие гидравлические вяжущие вещества (ГОСТ 2544-76) получают путем измельчения негашеной кальциевой или гидравлической извести по ГОСТ 9179-77 совместно с гранулированным доменным шлаком по ГОСТ 3476-74 или активными минеральными добавками по ОСТ 21-9-74.

Известесодержащие вяжущие материалы применяют для приготовления растворов и бетонов марок не более 200. К ним относятся известково-шлаковое, известково-пуццолановое, известково-глинистое и известково-зольное вяжущие вещества. Известесодержащие вяжущие вещества выпускают марок 50, 100, 150 и 200. Начало схватывания этих вяжущих веществ должно наступать не ранее 25 мин, а конец схватывания - не позднее 24 ч от начала затворения.

Допускается введение в известково-шлаковое, известково-пуццолановое, известково-зольное вяжущие вещества гипса в количестве, необходимом для регулирования их свойств. Содержание извести в вяжущих веществах должно находиться в пределах 10-30% (по массе), содержание сульфата кальция - до 5%.

Допускается применение в качестве известкового компонента воздушной извести (кипелки) или гидравлической извести при условии что вяжущие вещества удовлетворяют требованиям ГОСТ 2544-76.

Гипсоцементно-пуццолановое вяжущее вещество (ГЦПВ) получают путем тщательного смешивания в определенном соотношении строительного гипса 1-го сорта, пуццоланового портландцемента, шлакопортландцемента или портландцемента марки не ниже 300, а также минеральной добавки (трепела, опоки, диатомита).

Примерное содержание компонентов по массе следующее: гипса от 50 до 80%; пуццоланового портландцемента, шлакопортландцемента или портландцемента и активной минеральной добавки (с учетом содержания ее в цементе) от 20 до 50%.

Гипсоцементно-пуццолановое вяжущее вещество выпускают марок 100 и 150. Начало схватывания вяжущего вещества не ранее 4 мин, а конец - не позднее 20 мин от начала затворения.

Водонепроницаемый безусадочный цемент (ВВЦ) является быстросхватывающимся и быстротвердеющим гидравлическим вяжущим материалом, получаемым путем тщательного смешивания глиноземистого цемента, полуводного гипса и молотого специально изготовленного высокоосновного гидроалюмината кальция примерно в следующих соотношениях: глиноземистого цемента - 75%; гипса - 7%; гидроалюмината кальция - 18%. Начало схватывания водонепроницаемого безусадочного цемента должно наступать не ранее чем через 1 мин, а конец - не позднее 5 мин от начала затворения.

Строительная известь (ГОСТ 9179-77) относится к гидравлическим и воздушным вяжущим материалам.

Строительную известь получают путем обжига (до удаления углекислоты) кальциевых и магнезиальных карбонатных пород: мела, известняка, доломитизированных и мергелистых известняков, доломитов и мергелистого мела. Тонкоизмельченную строительную известь получают путем гашения или размола негашеной извести, в процессе которых допускается введение в ее состав минеральных тонкомолотых добавок (доменных гранулированных или электротермосфорных шлаков, активных минеральных добавок, кварцевых песков).

По фракционному составу известь подразделяют на комовую и порошкообразную. Порошкообразную известь, получаемую путем размола или гашения (гидратации) комовой, подразделяют на известь без добавок и с добавками.

Строительная известь в зависимости от условий твердения разделяется на воздушную и гидравлическую.

Воздушная известь обеспечивает твердение строительных растворов и сохранение ими прочности в воздушно-сухих условиях. Воздушную известь подразделяют на негашеную и гидратную (гашеную), получаемую гашением кальциевой, магнезиальной и доломитовой извести, а по содержанию в ней окислов кальция и магния - на кальциевую, магнезиальную и доломитовую.

В зависимости от процента содержания этих активных окислов в воздушной извести негашеную известь без добавок выпускают трех сортов: 1, 2 и 3-й, негашеную с добавками и гидратную (гашеную) без добавок и с добавками - двух сортов: 1-й и 2-й.

Воздушную негашеную известь по времени гашения подразделяют на быстрогасящуюся - не более 8 мин, среднегасящуюся - не более 25 мин, медленногасящуюся - более 25 мин.

Гидравлическая известь обеспечивает твердение строительных растворов и сохранение ими прочности как на воздухе, так и в воде. После смешивания с водой гидравлическая известь за счет имеющейся в ее составе окиси кальция может твердеть только на воздухе, а затем за счет входящих в ее состав двухкальциевого силиката, однокальциевого алюмината и двухкальциевого феррита она приобретает способность к гидравлическому твердению.

Гидравлическую известь подразделяют на слабогидравлическую и сильногидравлическую. Предел прочности при сжатии образцов через 28 сут твердения должен быть для слабогидравлической извести - 17, а для сильногидравлической извести - 50 кгс/см2.

В штукатурных растворах применяют известь в виде теста плотностью 1400 кг/м3, содержащего 50% воды, или известковое молоко разной влажности, получаемое при гашении комовой извести-кипелки в избыточном количестве воды или путем разжижения известкового теста. В сухих штукатурных смесях применяют также и гидратную известь.

Известковое тесто и известковое молоко доставляют на строительную площадку в готовом виде. Если невозможно получить готовое известковое тесто с заводов, известь гасят на строительных площадках с помощью известегасилок.

При незначительном объеме работ известь гасят вручную. Для этого около ямы для извести устанавливают творильный ящик. В стенке ящика, обращенной к яме, должно быть отверстие с задвижкой; отверстие закрывают мелкой сеткой (100 отв/см2). В ящик засыпают известь, заливают ее водой, тщательно перемешивают, разбивая куски, затем сливают известковое молоко через сетку в яму.

Быстрогасящуюся известь необходимо заливать в ящике полностью и добавлять воду, не допуская сильного парообразования. Медленногасящуюся известь сначала смачивают в кусках. После начала их распада малыми порциями добавляют воду. Для сохранения тепла медленногасящуюся известь следует заливать горячей водой.

В зависимости от качества известь до употребления выдерживают в течение 10-30 дней. Лучшее качество известкового теста обеспечивается при более длительном выдерживании ее - в течение двух или более месяцев. Гашеную известь следует предохранять от замерзания.

Воздушные вяжущие материалы способны твердеть и сохранять прочность только на воздухе. При штукатурных работах используют гипсовые и ангидритовое вяжущие материалы и воздушную известь.

Строительный гипс (ГОСТ 125-70) получают путем термической обработки природного гипсового камня (при температуре 150-200°С), который размельчают или размалывают до или после этой обработки в различных обжигательных аппаратах - варочных котлах, вращающихся печах, а также установках, позволяющих совмещать помол и обжиг. Сырье дробят в щековых или молотковых дробилках; помол производят в роликовых центробежных мельницах, шахтных и аэробильных мельницах, позволяющих одновременно высушивать сырье. В зависимости от качества строительный гипс подразделяют на три сорта: 1, 2 и 3-й.

Качество гипса должно соответствовать следующим требованиям. Остаток в процентах по массе на сите с сеткой № 02 (980 отв/см2) должен быть не более 15 для 1-го сорта, не более 20 для 2-го сорта и не более 30 для 3-го сорта. Предел прочности при сжатии образцов размером 4×4×16 см в возрасте 1,5 ч должен составлять не менее: 55 кгс/см2 для 1-го сорта, 45 кгс/см2 для 2-го и 35 кгс/см2 для 3-го сорта. Начало схватывания гипса должно наступать не ранее 4 мин, конец - не ранее 6 мин, но не позднее 30 мин после начала затворения гипсового теста.

Высокообжиговый гипс получают путем обжига при температуре 800-1000°С сырья, состоящего из двуводного гипса или ангидрита, измельченного в тонкий порошок. Схватывание гипса должно наступать не ранее 130 мин после начала затворения гипсового теста. Остаток в процентах по массе на сите с сеткой № 02 (980 отв/см2) должен быть не более 10. Высокообжиговый гипс выпускают марок 100, 150 и 200.

Формовочный гипс в основном состоит из полуводного гипса. В зависимости от качества формовочный гипс подразделяют на-два сорта: 1-й и 2-й. Качество гипса должно соответствовать следующим требованиям: остаток в процентах по массе на сите № 02 должен быть не более 0,5 для 1-го сорта и не более 1,5 для 2-го сорта, а остаток на сите с сеткой № 008 (5914 отв/см2) должен быть не более 2,5 для 1-го сорта и не более 7,5 для 2-го сорта. Предел прочности при сжатии образцов размером 7,07×7,07×7,07 см через 24 ч должен составлять 75 кгс/см2 для 1-го сорта и 65 кгс/см2 для 2-го сорта.

Начало схватывания гипса должно наступать не ранее 8 мин для 1-го сорта и не ранее 6 мин для 2-го сорта, а конец схватывания в пределах 15-25 мин для 1-го сорта и 10-25 мин для 2-го сорта после начала затворения гипсового теста.

Гипс применяют для штукатурных работ только в сухих помещениях, так как он обладает большой гигроскопичностью и низким коэффициентом размягчения, что является его недостатком.

Ангидритовое вяжущее вещество получают путем обжига при температуре 600-800°С гипсового камня, гипсосодержащих отходов химической промышленности либо природного ангидрита (без обжига), измельченного в тонкий порошок совместно с различными минеральными добавками (катализаторами). В качестве добавок применяют бисульфат или сульфат натрия в смеси с железным или медным купоросом, известь, доломит, обожженный при температуре около 900°С, основный доменный шлак, золы горючих сланцев в количествах, устанавливаемых предварительными испытаниями.

Начало схватывания ангидритового вяжущего вещества должно наступать не ранее 30 мин, а конец схватывания - не позднее 24 ч после начала затворения. Остаток в процентах по массе на сите № 008 должен быть не более 15. Ангидритовое вяжущее вещество выпускают марок 50, 100, 150 и 200.

Магнезитовый каустический порошок (ГОСТ 1216-75) является магнезиальным вяжущим материалом. Получают его в результате улавливания пыли, образующейся при производстве спеченного магнезита, или специальным обжигом его.

Магнезитовый каустический порошок подразделяют на четыре марки: ПМК-88, ПМК-87, ПМК-83 и ПМК-75. В качестве вяжущего вещества используют порошок ПМК-75, содержащий не менее 75% окиси магния. Предельная величина зерен порошка не должна превышать 2 мм, плотность - 3100-3400 кг/м3, начало срока схватывания - не менее 20 мин, конец - не позднее 6 ч от начала затворения.

Для затворения магнезитового каустического порошка применяют водный раствор хлористого магния плотностью 1200 кг/м3. Предел прочности при растяжении должен быть не менее 15 кгс/см2.

Магнезитовый каустический порошок применяют в качестве вянущего вещества только при условии твердения раствора на воздухе с относительной влажностью менее 60%.

Гомополимерная грубодисперсная поливинилацетатная дисперсия (ГОСТ 18992-73) является продуктом полимеризации винилацетата в водной среде в присутствии инициатора и защитного коллоида.

Дисперсию выпускают следующих марок: непластифицированная Д50Н, Д50С, Д50В, Д60В; пластифицированная ДБ45/4Н, ДБ48/4Н, ДБ48/ЧС, ДЦ48/4С, ДБ47/7С ДЦ47/7С, ДБ40/20С, ДБ47/7В, ДЦ47/7В, ДБ40/20В, ДБ53/4ВМ, ДБ51/7ВМ, ДБ48/4НМ, ДБ48/4СМ, ДБ47/7СМ, ДБ47/7ВМ, ДБ48/4НЛ, ДБ48/4СЛ.

В обозначении марок первые две цифры указывают минимальное содержание полимера в процентах в непластифицированной дисперсии и среднее содержание полимера в процентах в пластифицированной дисперсии, а последующие - среднее содержание пластификатора в процентах.

Буквенные обозначения: Д - дисперсия, Б - дибутилфталат, Ц - дибутилсебацинат, Н - низковязкая, С - средневязкая, В - высоковязкая, М - модифицированная, Л - лакокрасочная. Среднему содержанию пластификатора в поливинилацетатной дисперсии, указанному в обозначении марок, соответствует следующее содержание его в пересчете на сухой остаток, %: 4 - от 5 до 10; 7 - от 10 до 15; 20 - от 30 до 35.

Любая дисперсия из перечисленных выше марок может быть применена в качестве связующего для полимерцементов и полимербетонов.

По физико-химическим показателям дисперсия должна соответствовать нормам ГОСТа. Дисперсия при расслоении после тщательного перемешивания должна сохранять однородность.

Непластифицированная и пластифицированная дисперсии с содержанием пластификатора не более 7% (в пересчете на сухой остаток), а также модифицированная являются морозостойкими.

Пластифицированная дисперсия с содержанием пластификатора более 7% (в пересчете на сухой остаток) не является морозостойкой и в зимнее время поставляется раздельно: непластифицированная дисперсия и пластификатор.

Пластифицированную и непластифицированную поливинилацетатные дисперсии хранят в плотно закрытой таре в складских помещениях при температуре не ниже 5°С.

Поливинилацетатную пластифицированную дисперсию транспортируют при температуре не ниже 5°С, а непластифицированную - не ниже -40°С, причем продолжительность транспортирования непластифицированной дисперсии при температуре ниже нуля не должна превышать одного месяца.

Замерзшую дисперсию следует оттаивать в теплом помещении или разогревать в таре до температуры не выше 80°С без применения открытого огня. Помещения, предназначенные для работы с дисперсией, должны быть снабжены местной и обменной вентиляцией. Работать с дисперсией, пластифицированной дибутилфталатом, следует в резиновых перчатках.

Добавки к вяжущим материалам

В зависимости от свойств добавок их можно разделить на следующие группы: активные минеральные добавки; добавки-наполнители; поверхностно-активные добавки; добавки для ускорения твердения и замедления схватывания вяжущих материалов, специальные добавки.

Активными минеральными добавками (ОСТ 21-9-74) называют вещества, которые при смешивании в тонкоизмельченном виде с гидратной известью и затворении водой образуют тесто, способное после твердения на воздухе продолжать твердеть и под водой. Эти добавки применяют при производстве цемента с повышенной водостойкостью, а также портландцементов для улучшения их технических свойств.

Активные минеральные добавки разделяют на природные и искусственные.

К природным активным минеральным добавкам относятся породы осадочного и вулканического происхождения.

Породы осадочного происхождения включают в себя:

диатомиты - горные породы, состоящие преимущественно из скоплений микроскопических панцирей диатомитовых водорослей и содержащие главным образом кремнезем в аморфном состоянии;

трепелы - рыхлые горные породы, состоящие из микроскопических, преимущественно округлых, зерен и содержащие главным образом кремнезем в аморфном состоянии;

опоки - пористые, обычно крепкие, породы, состоящие в основном из аморфного кремнезема тонкозернистого строения;

глиежи - обожженные глинистые породы, образующиеся в результате подземных пожаров в угольных пластах;

Породы вулканического происхождения включают в себя:

пеплы - породы, содержащие преимущественно алюмосиликаты и находящиеся в природе в виде рыхлых, частично уплотненных отложений;

туфы - уплотненные и сцементированные вулканические пеплы;

пемзы - камневидные породы, характеризующиеся пористым губчатым строением;

витрофиры - породы порфировой структуры, состоящие в основном из темного вулканического стекла;

трассы - метаморфизованные разновидности вулканических туфов.

К искусственным активным минеральным добавкам относятся:

доменные гранулированные шлаки (ГОСТ 3476-74) - кислые и основные - силикатные и алюмосиликатные расплавы, получаемые при выплавке чугуна и обращаемые в мелкозернистое состояние путем быстрого их охлаждения;

белитовый (нефелиновый) шлам - отход глиноземного производства, содержащий до 80% минерала белита (двухкальциевого силиката), частично гидратированного;

зола-унос - отход, остающийся при сжигании некоторых видов твердого топлива; в пылевидном состоянии улавливается электрофильтрами или другими устройствами.

Добавки-наполнители не обладают вяжущими свойствами. Небольшое количество наполнителя (до 10%), не ухудшая качества вяжущего материала, увеличивает выход. Эти добавки применяют для снижения расхода цемента и придания раствору требуемой удобообрабатываемости и плотности. Процентное содержание добавки устанавливают экспериментальным путем.

Различают природные добавки (известняки, изверженные породы, пески, глины) и искусственные (доменные шлаки, топливные золы и шлаки).

К наполнителям для мастик относятся цементы, каолин, молотый известняк и кварцевый песок, тальк, мел.

Поверхностно-активные добавки - это большей частью органические вещества. Они способны изменять связь между водой и поверхностью частиц вяжущего материала. Различают гидрофобно-пластифицирующие (отталкивающие воду) и микропенообразующие поверхностно-активные добавки.

Поверхностно-активные добавки вводят в растворы для уменьшения водопотребности и расхода вяжущих материалов при одновременном сохранении или повышении их пластичности, а также для повышения морозостойкости.

Гидрофобно-пластифицирующие добавки вносятся при перемешивании растворных смесей и способствуют образованию мелких воздушных пузырьков (микропены), увеличивающих объем теста. В результате повышается пластичность растворной смеси.

Мылонафт представляет собой натриевые мыла нерастворимых в воде органических кислот, получаемых из отходов щелочной очистки керосиновых, газойлевых и соляровых дистиллятов.

Асидол - нефтяные кислоты, получаемые при щелочной очистке масляных и соляровых дистиллятов. Асидол изготовляют двух марок: А-1 с содержанием нефтяных кислот не менее 42% и А-2 с содержанием нефтяных кислот не менее 50% от массы асидола.

Асидол-мылонафт - смесь свободных, нерастворимых в воде органических кислот и их натриевых солей, получаемых при щелочной очистке керосиновых, газойлевых и соляровых дистиллятов. Асидол-мылонафт изготовляют 1-го и 2-го сортов.

Мылонафт, асидол, асидол-мылонафт растворяют в воде до 5%-ной концентрации. В зависимости от необходимой подвижности эти добавки вводят в растворы в количестве 0,05-0,1% от массы цемента в расчете на твердый раствор мылонафта, содержащий 45-50% воды.

Гидрофобизирующая кремнийорганическая жидкость 136-41 (ГОСТ 10834-76) представляет собой полимер этилгидросилоксана. Жидкость вводят в растворы в количестве 0,05-0,1% от массы цемента в пересчете на исходное вещество 100%-ной концентрации.

Водные растворы добавок хранят в закрытой таре в местах, защищенных от действия прямых солнечных лучей и атмосферных осадков.

К микропенообразующим добавкам относятся микропенообразователи БС и ОС.

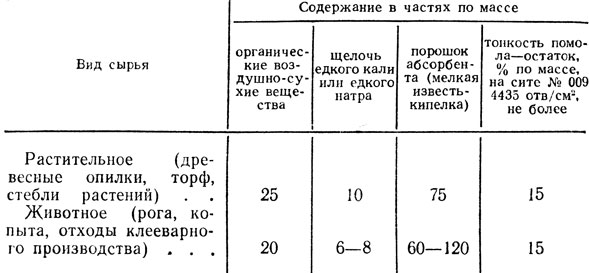

Микропенообразователь БС (табл. 2) вводят в раствор при приготовлении его в растворосмесителях в количестве 0,05-0,1% от массы цемента (в расчете на сухое вещество).

Таблица 2. Состав микропенообразователя БС

Готовят микропенообразователь БС на строительной площадке путем варки измельченного растительного или животного сырья в водном растворе щелочи до полного растворения и получения однородной массы с осаждением полученного отвара на порошкообразном материале. Время варки зависит от вида сырья. Приготовленный состав выдерживают до употребления не менее двух суток. Срок годности состава 2 месяца.

Микропенообразователь ОС - масса черного цвета, содержащая от 10 до 45% омыленных жиров. Представляет собой отход мыловаренных заводов. Его применяют в виде водной эмульсии состава 1:40, получаемой путем растворения ОС в воде, нагретой до 90°С. Добавляют в растворы в количестве 0,25-0,5% от массы цемента.

Добавки для ускорения твердения вяжущих материалов способствуют набору их прочности при отрицательной температуре. К ним относятся хлористый кальций, хлористый натрий, углекислый калий (поташ) и азотистый натрий (нитрит натрия). Наиболее распространены из них поташ и нитрит натрия. Они не вызывают коррозии металла при оштукатуривании сетчато-армированных конструкций, а также появления солевых пятен (высолов) на поверхности затвердевшего раствора. Появление коррозии и высолов характерно при использовании растворов с хлоридными добавками.

К добавкам для замедления схватывания гипса относятся водный раствор животного клея (мездровый, костный) 10%-ной концентрации, гашеная известь, клееизвестковый замедлитель, квасцы, бура, препарат БС, кератиновый замедлитель.

Водный раствор клея вводят из расчета 0,2-0,5% (на сухое вещество) от массы гипса. Этот раствор удлиняет срок схватывания на 20-30 мин. В летнее время ввиду склонности к загниванию эту добавку готовят из расчета не более трехдневной потребности.

Гашеную известь вводят в количестве 5-20% от массы гипса; конец схватывания гипса замедляется на 15-20 мин.

Клееизвестковый замедлитель готовят следующим образом: 1 мас. ч. клея замачивают 5 мас. ч. воды, через 15-16 ч в замоченный клей вводят 1 мас. ч. известкового теста и кипятят в течение 5-6 ч, добавляя количество испаряющейся воды; затем к 7 мас. ч. клееизвесткового состава добавляют 3 мас. ч. воды. Полученный 10%-ный клеевой раствор используют как замедлитель, добавляя его в раствор из расчета 0,2-0,5% (на сухое вещество) от массы гипса; срок схватывания гипса замедляется на 20-30 мин.

Квасцы и буру вводят в количестве 5-20% от массы гипса; они замедляют конец схватывания на 15-20 мин.

Препарат БС вводят в количестве от 2 до 7 кг на 1 м3 известково-гипсовых растворов; удлиняют срок схватывания на 30-50 мин.

Кератиновый земедлитель, приготовленный из рогов и копыт животных, обработанных 15%-ным раствором каустической соды, вводят в растворы в количестве 0,1-0,3% от массы гипса.

Специальные добавки применяют для выполнения гидроизоляционных штукатурок. К таким добавкам относятся натриевое и калиевое жидкое стекло.

В штукатурных работах применяют жидкое калиевое стекло как средство повышения водонепроницаемости штукатурки в сырых помещениях и для кислотоупорных растворов.

Жидкое стекло представляет собой натриевый или калиевый силикат, получаемый в результате сплавления под воздействием высокой температуры (1300-1400°С) измельченных и тщательно смешанных между собой кварцевого песка с кальцинированной содой и сульфатом натрия или поташом.

Получают жидкое стекло следующим образом. Сырье поступает в стекловаренную печь, где в результате высокой температуры (до 1400°С) образуется натриевый или калиевый силикат. Варка продолжается 7-10 ч. Полученную таким способом стекломассу выпускают в разборные вагонетки, где она быстро охлаждается и распадается на куски. Застывшие куски стекла называют силикат-глыбой. Затем куски силикат-глыбы загружают в автоклавы, куда под давлением 3-8 кгс/см2 подается пар, растворяющий стекло до сиропообразной консистенции.

Жидкое стекло транспортируют и хранят в плотно закрытой таре, в сухих помещениях при температуре не ниже 5°С.

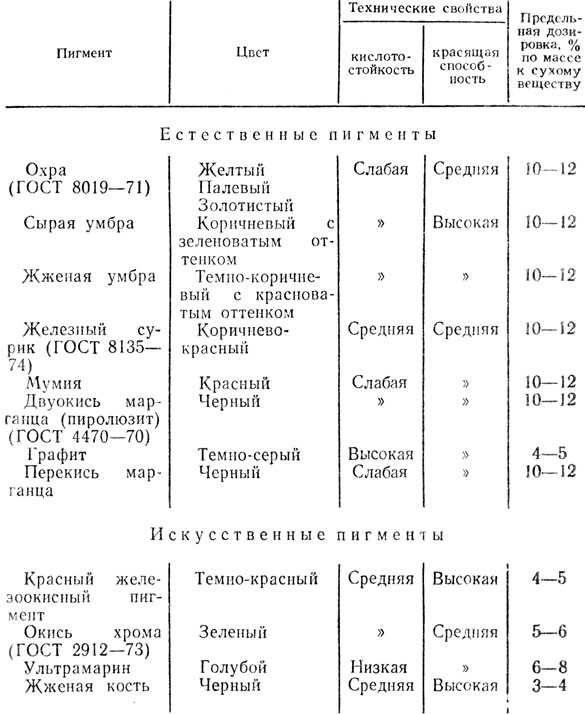

Пигменты (сухие краски) применяют в качестве красящих добавок для декоративных растворов. Они должны обладать свето-, щелоче- и кислотостойкостью и обеспечивать требуемую окраску раствора в соответствии с данными табл. 3.

Таблица 3. Пигменты для декоративных штукатурок

Щелочестойкость пигментов проверяют путем добавления каустической соды (5%-ный раствор едкого натра) в водную суспензию пигмента. Щелочестойкие пигменты по истечении 15 мин не должны изменять своего цвета. При испытании раствор слегка подогревают.

Светостойкость пигментов проверяют путем изготовления тонких лепешек, которые укладывают между двумя стеклами. Часть лепешек (обычно половину) закрывают бумагой, а другую часть оставляют открытой. Если при выдерживании в течение 7 дней под воздействием света не будет изменяться цвет обоих половинок лепешки, пигмент считается светостойким.

Примечания: 1. Дальнейшее увеличение количества пигментов в составах изменяет насыщенность цвета в малой степени г. Для получения растворов интенсивных цветов допускается добавка органических щелочестойких пигментов (алый по ГОСТ 8567-73, оранжевый прочный по ГОСТ 8257-70 желтый светопрочный по ГОСТ 5691-77) к основным пигментам в количестве до 0,1%. 3. Применение химических красок в штукатурных растворах не допускается. 4. В качестве белого пигмента используют известь мраморную муку, белый цемент. 5. Тонкость помола применяемых пигментов должна соответствовать полному проходу пигментов через сито с 1600 отв/см2 и остатку на сите с 3600 отв/см2 не более 2%.

Заполнители для растворов

Заполнители для растворов служат для уменьшения усадки раствора, создания в нем скелета и уменьшения расхода вяжущего вещества. Различают тяжелые заполнители (природный песок, каменная крошка) с плотностью более 1200 кг/м3 и пористые (шлак, пемза, опилки, керамзит, древесный уголь, туф, трепел) с плотностью до 1200 кг/м3.

Пористые заполнители разделяют на природные и искусственные. Природные - это песок из пемзы, вулканического шлака и туфа, трепела. Искусственные заполнители получают из топливного шлака, керамзита, шлаковой пемзы.

В качестве заполнителя для растворов обычных штукатурок применяют песок, отвечающий требованиям ГОСТ 8736-77 "Песок для строительных работ". Песок подразделяют на природный и дробленый с плотностью свыше 1,8 г/см3.

Природные пески, образовавшиеся в результате естественного разрушения горных пород, в зависимости от происхождения и условий залегания разделяются на горные и речные. Зерна горных песков имеют остроугольную форму и шероховатую поверхность и являются лучшим заполнителем для штукатурных растворов. Речной песок менее засорен глинистыми и органическими примесями, но отличается округленными зернами и, следовательно, менее шероховатой поверхностью.

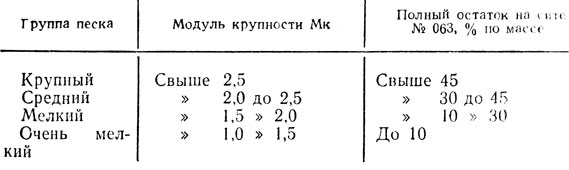

Пески в зависимости от зернового состава подразделяют на крупный, средний, мелкий и очень мелкий.

Для каждой группы песка после предварительного рассева его на сите с отверстиями размером 5 мм для выделения зерен гравия (щебня) модуль крупности песка Мк и полный остаток на сите с сеткой № 063 по ГОСТ 3584-73 должны соответствовать указанным в табл. 4.

Таблица 4. Данные песка

Если песок по модулю крупности соответствует одной группе, а но полному остатку на сите № 063 другой, то группу песка определяют по модулю крупности Мк. В этом случае в паспорте указывают отклонение величины полного остатка на сите № 063 от установленного стандартом для песка данной группы.

Максимально допускаемый размер зерен песка для подготовительных слоев обрызга и грунта обычной штукатурки не должен превышать 2,5 мм и для отделочного слоя (накрывки) - 1,2 мм.

В природном песке, предназначенном для строительных растворов, содержание зерен, проходящих через сито с сеткой № 014, не должно превышать 10%. Количество пылевидных, глинистых и илистых частиц в песке, определяемое отмучиванием, не должно превышать 3% по массе, в том числе глины не более 0,5% по массе. Посторонних засоряющих примесей в песке не должно быть.

Заполнители для декоративных растворов могут быть одно- и многоцветные. Для цветных известково-песчаных штукатурок кроме обычного кварцевого песка в качестве заполнителей применяют дробленные на песок и муку декоративные горные породы: мрамор разного цвета, известняк, туф, а также молотый кирпичный щебень (цемянку). Размер зерен песка для гладких фактур цветных известково-песчаных штукатурок должен быть не более 1,2 мм с преобладанием частиц размером 0,3-0,6 мм; крупность зерен 50% песка для рельефно-шероховатых фактур должна составлять 0,6-2 мм.

Для терразитовых растворных смесей в качестве заполнителей применяют кварцевый белый песок, мраморную белую крошку, мраморную белую муку, слюду и пигменты разного цвета.

Предельный размер заполнителей терразитовых растворных смесей должен составлять:

для смеси К (крупной), применяемой для оштукатуривания цоколей, - песок и крошка размером 4-6 мм, слюда 4-5 мм;

для смеси С (средней), применяемой для оштукатуривания стен, - песок и крошки размером 2-4 мм, слюда 3 мм;

для смеси М (мелкой), применяемой для оштукатуривания тяг, - песок и крошка размером 1-2 мм, слюда - 2 мм.

В растворах для каменных штукатурок в качестве заполнителей применяют крупнозернистый кварцевый песок, крошку известняка и мрамора размером 0,6-5 мм, крошку красного и серого гранита, лабрадорита тех же фракций, мраморный песок, щебень.

Заполнители для рентгенозащитных растворов включают в себя баритовый песок (получаемый дроблением особо тяжелой горной породы - барита) и баритовую пыль. Размер зерен баритового песка должен быть не более 1,25 мм, плотность 2400 кг/м3.

Бацитовая пыль должна проходить без остатка через сито с 400 отв/см2 и иметь плотность 2000 кг/м3. Содержание сернокислого бария в баритовом песке или баритовой пыли должно быть не менее 85%.

|

ПОИСК:

|

При копировании обязательна установка активной ссылки:

http://remont.townevolution.ru/ 'Ремонт помещений и отделка зданий'