Ссылки

Глава VI. Изготовление столярно-строительных изделии и деревянных конструкции на деревообрабатывающих предприятиях

§ 34. Изготовление оконных блоков

Изготовление оконных блоков с раздельными переплетами.

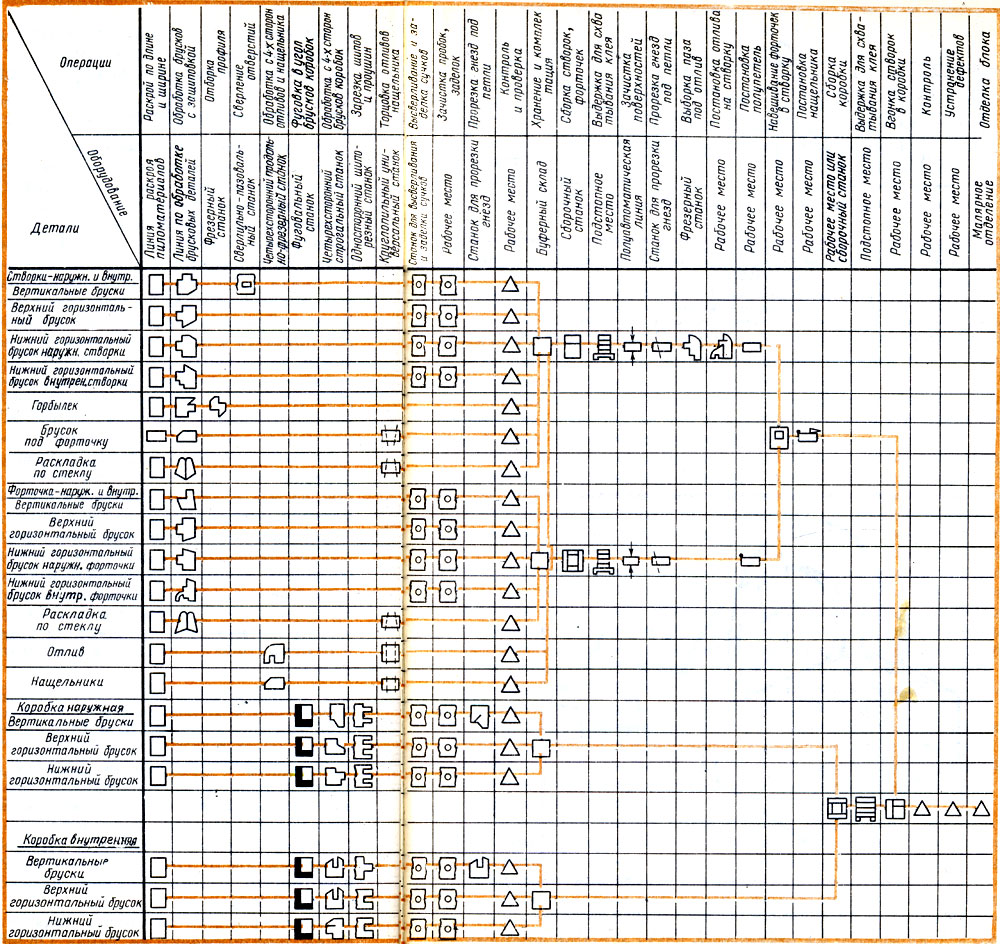

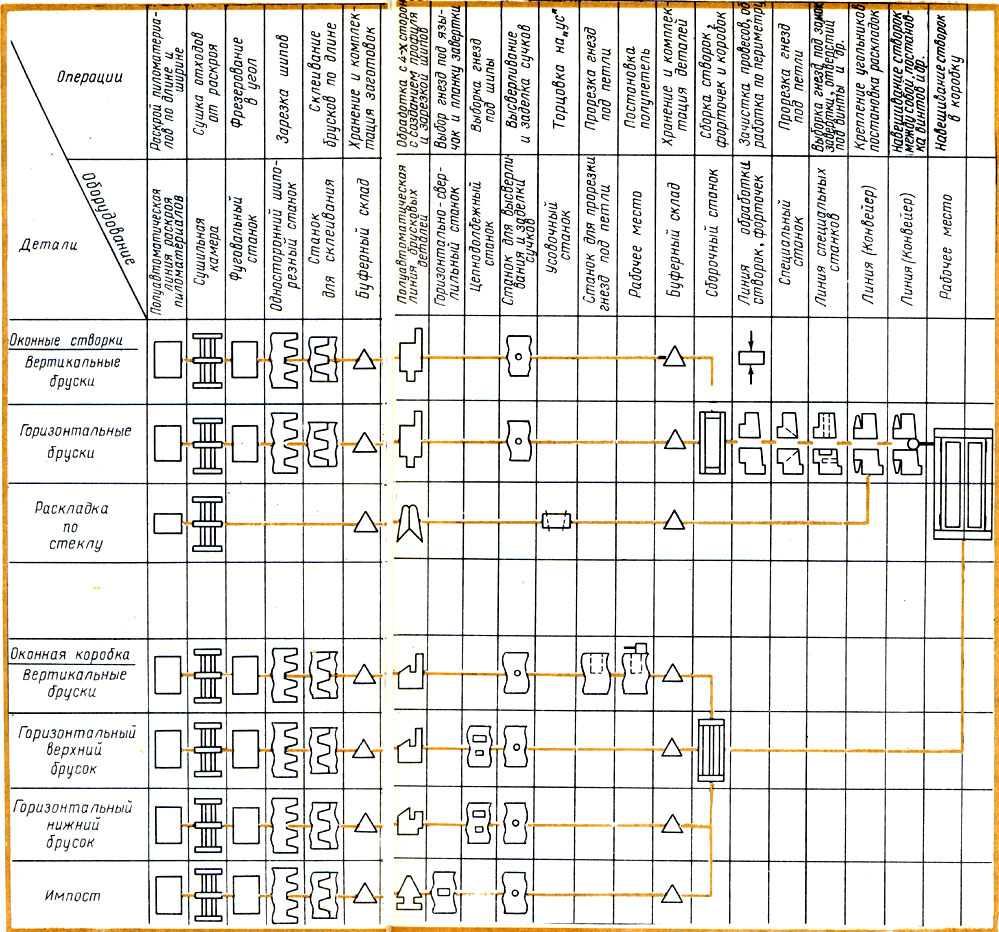

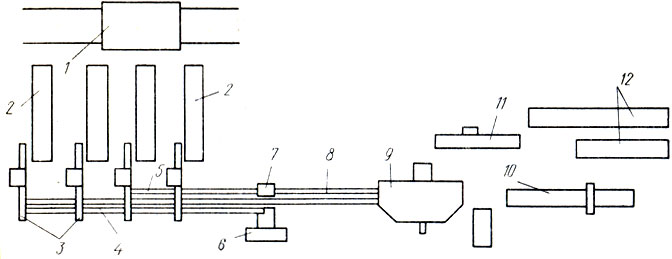

На рис. 114 приведена примерная схема технологического процесса изготовления оконных блоков с раздельными переплетами. В соответствии с этой схемой предусмотрено использование для производства элементов оконных блоков линий по раскрою пиломатериалов, обработке брусков, зачистке поверхностей и обработке по периметру кромок оконных створок.

Рис. 114. Примерная схема изготовления оконного блока с раздельными переплетами, равными створками и форточкой

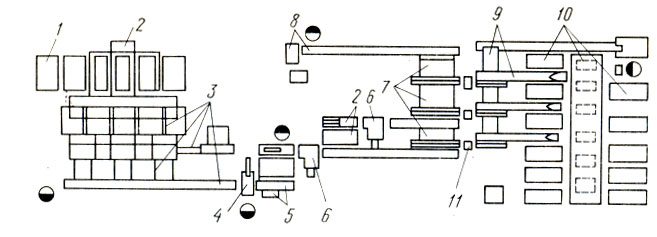

Линия ОК507 (рис. 115) предназначена для раскроя необрезных пиломатериалов на заготовки для брусков створок оконных блоков. Приемным роликовым конвейером штабель пиломатериалов подается к наклонному лифту 1, который поворачивается под углом 45°. Сверху доски поочередно сходят на цепи конвейера, а затем на роликовый конвейер, при этом после освобождения ряда досок под наклоном лифта прокладки соскальзывают на ленточный конвейер, который подает их в накопитель. Двухцепным наклонным конвейером прокладки выносятся из накопителя в специальный контейнер. Доска, попавшая на роликовый конвейер, передается к круглопильному станку 4, на котором производится предварительный поперечный раскрой с вырезкой дефектов. При раскрое необходимо в первую очередь получить наиболее длинные заготовки, так как короткие получаются попутно.

Рис. 115. Схема линии по раскрою необрезных пиломатериалов на бруски створок окон ОК507: 1 - наклонный лифт, 2 - загрузочное устройство, 3 - разборщики, 4 - круглопильный станок для поперечного раскроя, 5 - конвейер, 6 - многопильный станок, 7 - транспортное устройство, 8 - агрегат для деления отходов на отрезки, 9 - разгрузочное устройство, 10 - транспортно-распределительное устройство, 11 - торцовочные станки

Полученный после раскроя отрезок доски сбрасывается на поперечный ленточный конвейер, откуда он поступает на приемный стол станка 6. Полученные в результате раскроя бруски попадают на транспортное устройство 7, с которого бруски створок отбираются рабочими для торцовки на станках 11, а немерные бруски и отходы (рейки) подаются к агрегату 8 для деления отходов на отрезки.

На линии можно обрабатывать доски длиной до 6500 мм, шириной 60...400, толщиной 50...63 мм и заготовки длиной 310... 2140 мм, шириной 47...70 и толщиной 50...63 мм. Производительность линии 21 м/мин.

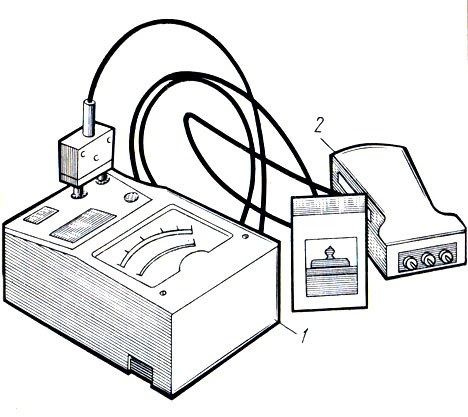

В процессе изготовления деталей окон систематически проверяют влажность пиломатериалов малогабаритным электронным влагомером ЭВА-5М (рис. 116). Прибор состоит из трехигольчатого преобразователя 2, электронно-измерительного устройства 1 с аккумуляторной батареей и зарядного устройства для зарядки аккумулятора от сети напряжением 220, 127 В и частотой 50 Гц. Влагомером можно измерить влажность древесины в пределах (7...24±2,5)%.

Рис. 116. Малогабаритный электронный влагомер ЭВА-5М: 1 - электронно-измерительное устройство, 2 - трехигольчатый преобразователь

После раскроя заготовки подвергают профильной обработке путем фрезерования на линии ОК508 (рис. 117). На этой линии можно обрабатывать бруски длиной 380...2220, шириной 40...42, толщиной 38...61 мм. Производительность линии 900 шт/ч при длине брусков до 1,4 м и 450 шт/ч - более 1,4 м.

Рис. 117. Схема линии OK508 для профильной обработки брусков створок: 1 - пульт управления линии, 2 - фуговально-фрезерный станок, 3 - питатель

Рабочий с пульта управления 1 укладывает заготовки на ремни питателя 3, которыми они подаются вплотную к линейке на передний стол фуговально-фрезерного станка 2.

Зарезка шипов у брусков и сборка створок производятся на линии ОК509, в которую входят два шипорезных станка, сборочный, долбежный и клеенаносящий станки, подъемный стол и др.

Собранные створки по наружному периметру обрабатываются на линии ОК511-2, состоящей из станков для обработки продольных и поперечных кромок. На линии имеются подъемник и укладчик, которые дают возможность автоматизировать процесс обработки створок. Кромки обрабатывают фрезерными головками, причем поперечные кромки обрабатывают четырьмя фрезерными головками (по две с каждой стороны створки), вращающимися в противоположные стороны и работающими поочередно, что улучшает качество обработки. На линии можно обрабатывать створки длиной 695...2310 мм, шириной 342...1280, толщиной 38...61 мм. Производительность линии 135 створок в час.

На тех предприятиях, где нет линий пиломатериалы раскраивают по длине на заданный размер на круглопильных станках ЦПА40, а по ширине - на круглопильных станках ЦДК4-3. При поперечном раскрое к заданному размеру добавляют припуск на дальнейшую торцовку.

Брусковые детали обрабатывают следующим образом: пласти и кромки у покоробленных брусков фугуют на фуговальном станке; детали оконных переплетов фрезеруют на четырехстороннем продольно-фрезерном станке.

Сучки заделывают после обработки деталей с учетом того, что после фрезерования лучше видны дефектные места. На отдельных предприятиях сучки заделывают до обработки - в результате деталь получается более чистой, так как пробки зачищают в процессе обработки деталей на продольно-фрезерном станке.

Горизонтальные бруски створок заготовляют обычно кратными по длине либо получают после переработки отбракованных вертикальных брусков створок.

При наличии на предприятии четырехстороннего продольно-фрезерного станка с пятью ножевыми валами бруски обвязки переплетов, отливов, нащельники можно заготавливать в кратных размерах по ширине, с тем чтобы фрезеровать на станке одновременно по два бруска и, установив строгальную пилу на пятом горизонтальному валу, разрезать их.

Нащельники, отливы и раскладки по стеклу торцуют в размер на "ус" на круглопильном станке или на специальном станке для усования. Чтобы избежать образования сколов или трещин в на-щельниках (при креплении шурупами), надо заранее выбирать отверстия с раззенковкой, причем диаметр отверстий должен быть меньше диаметра шурупа на величину резьбы.

На бруски оконных коробок пиломатериалы раскраивают на линии либо на позиционных станках, после чего их там же обрабатывают.

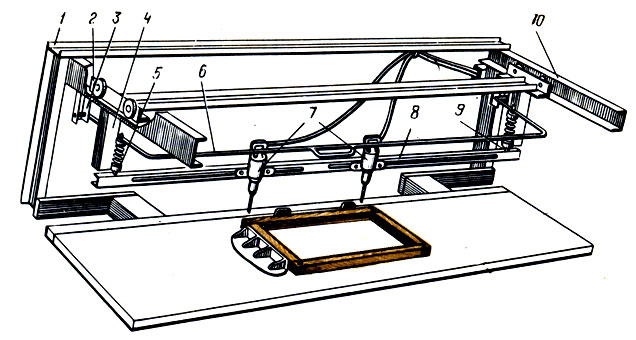

Обработанные бруски створок, форточек и коробок проходят выборочный контроль и поступают на буферный склад, где их комплектуют по размерам и назначению так, чтобы к сборке они были полностью укомплектованы. Собирают оконные створки, форточки, фрамуги, коробки в сборочных станках (ваймах) (табл. 14) на клею, устанавливая в углах сопряжений заподлицо с плоскостью деревянные или металлические нагели, изготовленные из мягкого металла. Отверстия под нагели выбирают электросверлилкой либо специальным навесным приспособлением (рис. 118) сразу в двух - четырех углах створок. Приспособление состоит из металлической рамы, устанавливаемой на станке по сборке створок. К стойкам рамы крепят швеллеры 10, по которым перемещается тележка 2 с расположенными на ней кронштейнами 3, 4. К кронштейнам 3 шарнирно прикреплен рычаг 6, с помощью которого тележка передвигается вперед и назад. К кронштейнам 4 прикреплены направляющие стаканы 5, через которые проходят штоки 9, соединенные шарнирно с рычагом 6. На штоках 9 расположена траверса 8 с закрепленными на ней электросверлильными машинами 7. В зависимости от расстояния между высверливаемыми отверстиями электросверлилки могут перемещаться по траверсе. Оператор (рабочий) рычагом 6 устанавливает электросверлилки в требуемом положении над створкой, затем опускает рычаг и работающие электросверлилки выбирают отверстия.

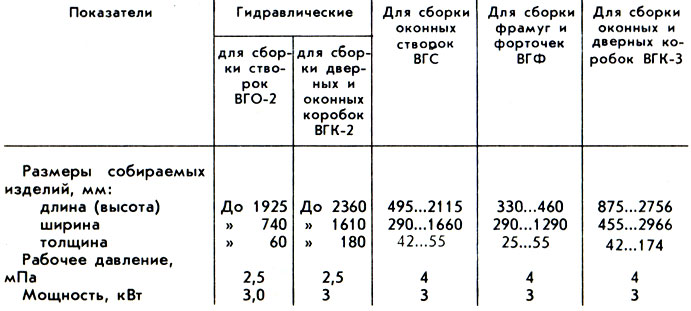

Таблица 14. Технические характеристики сборочных станков

После этого устанавливают нагели на клею и створки, фрамуги, форточки, коробки укладывают на подстопное место для выдержки, необходимой для схватывания клея.

Рис. 118. Приспособление для одновременного высверливания двух отверстий под нагели: 1 - рама каркаса, 2 - тележка, 3, 4 - кронштейны, 5 - направляющие стаканы, 6 - рычаг, 7 - электросверлильные машины, 8 - опорная траверса, 9 - шток, 10 - швеллер

Перед навешиванием в коробки фрамуги и створки обрабатывают по периметру для получения правильных геометрических размеров. Одновременно створки и фрамуги фальцуют для образования четвертей, необходимых для притвора.

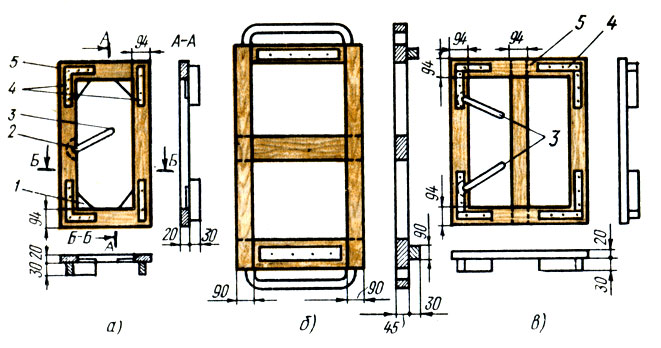

Шаблон для фальцовки оконных переплетов (рис. 119, а) представляет собой деревянную рамку 5, собранную из фрезерованных брусков. Положение створок в шаблоне фиксируется упорами 4, а устойчивое положение - прижимами 3.

Шаблон для обработки дверных полотен с двух сторон (рис. 119, б) также представляет собой раму, собранную из брусков на клеевом шиповом соединении.

Рис. 119. Шаблоны: а - для фальцовки оконных переплетов, б - для обработки по периметру дверных полотен с двух сторон, в - для обработки оконных створок и форточек по периметру (в шаблоне укладывают правую и левую створки); 1 - угольники жесткости шаблона, 2 - ось вращения прижима, 3 - прижим, 4 - упоры, 5 - рамка

Шаблон для обработки оконных створок и форточек (рис. 119, в) состоит из рамки 5, скрепленной для большей прочности в углах металлическими угольниками. Положение створки в шаблоне фиксируют упорами 4. Крепятся в шаблоне створки, форточки прижимом 3. Обработка по периметру в этом шаблоне производится на фрезерном станке.

При обработке создают профиль, зеркальный профилю брусков створки и горбылька, поэтому при постановке на место форточка точно подходит к профилю брусков створки и горбыльков, дополнительных работ по пригонке форточки к створке не требуется. Провесы с плоскостей створок, форточек снимают на широком реймусовом или трехцилиндровом шлифовальном станке.

Паз под отлив выбирают на фрезерном станке, следя за чистотой обработки. Для постановки петель в створках и брусках коробок на станке с вибрационной головкой выбирают гнезда прямоугольной формы. Размеры гнезд должны соответствовать размерам петель.

Форточки в створки навешивают на рабочем столе после обработки по периметру и выборки гнезд под петли. Отлив на форточке не ставят, так как в нижнем бруске форточки отлив составляет одно целое с бруском.

Отлив и нашельники в наружной и внутренней створках ставят на рабочем месте до навешивания форточки в створку или после этого. Врезной отлив устанавливают на клею повышенной водостойкости и крепят шурупами либо шпильками; нащельник, прикрывающий щель, образуемую притвором створок, крепят к створке на клею и шурупами.

Изготовление оконных блоков со спаренными переплетами.

Оконные блоки со спаренными переплетами изготовляют в основном из спецификационного пиломатериала. Технологическим процессом (рис. 120) предусмотрено, что раскрой пиломатериалов производится на полуавтоматической линии ОК507. При отсутствии линии пиломатериалы раскраивают по длине на круглопильных станках для поперечного раскроя ЦПА40, а по ширине - на круглопильных станках с гусеничной подачей ЦДК4-3.

Рис. 120. Примерная схема технологического процесса изготовления оконных блоков со спаренными переплетами

Для производства деталей оконных блоков рекомендуется использовать короткомерные отходы пиломатериалов, сращивая их по длине на зубчатые соединения.

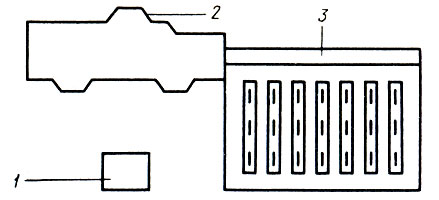

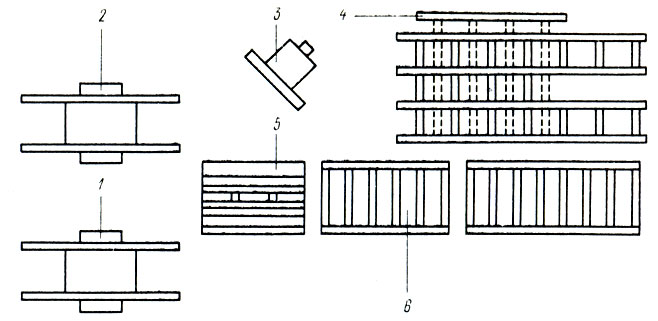

Детали можно склеивать также по ширине и толщине холодным способом в сборочных станках либо на полуавтоматической линии. Поверхности, подлежащие склеиванию, предварительно профрезеровывают. Склеивают заготовки по пласти на линиях ДВ504 (рис. 121). Вагонеткой 1 пакеты с отфрезерованными рейками, досками подаются к роликовому конвейеру 2, а от него - к торцовочным станкам 3 для вырезки дефектов. Оторцованные отрезки длиной 950...2200 мм конвейером 5 подаются к клеена-мазывающему станку 7 для нанесения клея на одну пласть. Заготовки с клеем поступают на цепной конвейер 8, на котором они формируются в виде непрерывной ленты, подаваемой в гусеничный пресс 9 с высокочастотным устройством. При прохождении ленты через пресс происходит отверждение клея за 20...30 с. По выходе из пресса непрерывная лента склеенных досок, реек торцуется на отрезки требуемой длины. Отходы после торцовочных станков подаются конвейером 4 в дробильную установку 6 для переработки в щепу.

Склеенные бруски коробок подвергают профильной обработке на линии ОК503, состоящей из питателя, фуговального станка, рейкоотделителя, четырехстороннего продольно-фрезерного станка. На ней можно обрабатывать бруски длиной 760...2210 мм, шириной 54...143 и толщиной 44...74 мм; производительность линии 460 шт/ч.

Профильная обработка брусков створок осуществляется на линии ОК508, зарезка шипов в брусках коробок, обработка гнезд - на линии ОК505, а зарезка шипов и проушин в брусках створок и их сборка - на линии ОК509 (рис. 122). На одном шипорезном станке зарезают проушины в брусках, а на другом - шипы. После зарезки на шипы клеенаносящим устройством наносится клей, после чего створки поступают в сборочный станок 5. На долбежном станке 3 в вертикальных брусках выбираются гнезда для средних брусков. Собранные створки на подъемном столе 6 собираются в стопу-пакет, а на механизированном складе 4 они выдерживаются до полного схватывания клея. На линии можно изготовлять изделия длиной 690...2150 мм, шириной 300...1300, толщиной 43...55 мм; производительность линии 125 шт/ч.

Рис. 121. Линия ДВ504 для непрерывного склеивания заготовок по толщине: 1 - вагонетка, 2, 12 - роликовые неприводные конвейеры, 3 - торцовочный станок, 4 - конвейер для отходов, 5 - конвейер, 6 - дробильная установка, 7 - клеенамазы-вающий станок, 8 - цепной конвейер, 9 - пресс, 10 - станок для торцовки склеенных элементов, 11 - станок для вырезки дефектов

На тех предприятиях, где нет линий, оконные створки собирают в сборочных станках (см. табл. 14). В процессе сборки нужно следить за тем, чтобы створки не имели перекосов, а в сопряжениях не было неплотностей. Точность сборки проверяют шаблоном с угла на угол.

Затем собранные створки обрабатывают по наружному периметру (контуру) на агрегате ОК213Р2.02, состоящем из двух станков для продольной и поперечной обработки кромок. Кромки обрабатываются фрезерными головками. В каждом станке есть узлы базирования, прижима для фиксирования створок и два подвижных суппорта. Помимо этого на станке для продольной обработки смонтирован механизм для перемещения створок.

На размер обрабатываемой створки агрегаты налаживают по заданной программе, что значительно сокращает время настройки станков. Станки агрегата закрыты шумопоглощающими кабинами. На агрегате можно обрабатывать створки длиной 345...1395 мм, шириной 295...1070, толщиной 32...42 мм. Мощность электродвигателей 44 кВт; производительность 180 створок в час.

После обработки створок про наружному периметру на трех- цилиндровом шлифовальном или широкопросветном рейсмусовом станке зачищают и шлифуют наружные плоскости створки, после чего ее кладут в шаблон и на фрезерном станке по периметру с трех сторон обрабатывают верхний горизонтальный брусок и два вертикальных.

После обработки по периметру во внутренних створках выбирают гнезда под врезные петли, а в наружной и внутренней - гнезда под врезную завертку и отверстия под ручку-завертку, в брусках коробки (импосте) - паз под запорную планку, а в створках и форточках - гнезда под винтовую стяжку.

Для долбления гнезд, установки в них петель и замков (ручек-заверток) и закрепления их штифтами используют агрегат ОК213Р2.10. Для выборки гнезд на нем расположены долбежные головки, а для установки приборов (петель, замков) - высокопроизводительные автоматизированные агрегаты. Все работы по обработке гнезд и установка приборов ведутся автоматически.

Рис. 122. Схема линии ОК509 по зарезке шипов в брусках и сборки створок: 1, 2 - шипорезные станки, 3 - долбежный станок, 4 - склад, 5 - станок для сборки створок (вайма), 6 - подъемный стол

Для настройки на нужную ширину обрабатываемой створки агрегат оборудован программным устройством. Скорость подачи бесступенчатая. На агрегате можно обрабатывать створки длиной 365...1395 мм, шириной 310...1070, толщиной 42...52 мм. Скорость подачи штангового конвейера 6...30 м/мин, скорость подачи головок по выборке гнезд 0,3...0,7 м/мин. На агрегате установлены четыре долбежные, две сверлильные головки и четыре головки по установке приборов. Агрегат обслуживают двое рабочих.

На предприятиях, где нет линий, заготовки коробок обрабатывают следующим образом: бруски, имеющие покоробленность и неровности, обрабатывают на фуговальном станке, а затем с четырех сторон с отборкой профиля - на четырехстороннем продольно-фрезерном станке. В горизонтальных брусках коробок для двух- и трехстворчатых переплетов на цепнодолбежном или горизонтальном сверлильно-пазовальном станке выбирают гнезда для шипов вертикального импоста, а также пазы в импосте для постановки планки завертки замка. Зарезают шипы и проушины на шипорезных станках.

В вертикальных брусках коробки выбирают гнезда для петель, после чего на рабочем месте ставят полупетли. Имеющиеся в брусках дефекты (сучки) заделывают на станке. В нижнем горизонтальном бруске коробки для отвода воды прорезают пазы.

Оконные коробки собирают в сборочных станках ВГК-2, ВГК-3. При сборке коробок на клею шиповое соединение крепят нагелями, установленными на клею. Нагели ставят во всех углах коробки, а также в местах соединений импоста с горизонтальными брусками заподлицо с плоскостью коробки.

При сборке коробки надо следить за тем, чтобы не было перекосов с угла на угол; правильность сборки проверяют линейкой и шаблоном. Шиповые соединения коробок должны быть плотными, без зазоров.

При сборке оконного блока навешивают створки, форточки на петли в коробку, подгоняют створки к коробке, устраняя дефекты и неточности. После сборки оконный блок окрашивают, а затем остекляют.

|

ПОИСК:

|

При копировании обязательна установка активной ссылки:

http://remont.townevolution.ru/ 'Ремонт помещений и отделка зданий'