Ссылки

Глава IV. Конструкции основных столярно строительных изделии

§ 17. Виды, назначение и способы изготовления опалубки и инвентарных лесов

Опалубка. При строительстве зданий и сооружений из монолитного бетона и железобетона применяют опалубку. Опалубка представляет собой формы, в которые укладывают арматуру и бетонную смесь либо одну бетонную смесь с целью получения требуемых строительных конструкций. Формы и внутренние размеры опалубки должны соответствовать заданным по проекту размерам и форме железобетонных и бетонных конструкций.

Опалубка должна иметь точные размеры в соответствии с рабочими чертежами, быть прочной, жесткой. Она не должна деформироваться под воздействием технологических нагрузок и препятствовать удобству установки арматуры и уплотнению бетонной смеси. По своей конструкции опалубка должна обеспечить соблюдение геометрических размеров бетонируемых элементов, возможно быстрый ее монтаж и демонтаж, удобство ремонта и замены негодных элементов, минимальное сцепление с бетоном. Греющая опалубка (термореактивная) должна обеспечивать равномерную температуру на палубе-щите, причем температурные перепады не должны превышать 5°С. Применяют ее в основном в зимнее время и для ускорения схватывания бетона в летнее время.

Опалубка не должна иметь отверстий и щелей, а при заполнении бетонной смесью - пропускать цементное молоко.

Деревянная опалубка может быть использована для бетонирования до 30 раз. Повторное использование опалубки называют оборотом. Рекомендуется применять инвентарную опалубку, которая легко собирается и разбирается. Разбирать опалубку нужно аккуратно, с тем чтобы не поломать и не испортить доски, щиты.

Применение инвентарной опалубки в виде щитов повышает ее оборачиваемость. Инвентарная опалубка имеет унифицированные размеры, поэтому ее можно использовать для бетонирования различных строительных конструкций, имеющих размеры, которые соответствуют основному модулю.

Стяжные болты, тяжи и другие элементы крепления должны быть инвентарными, легко устанавливаться и сниматься.

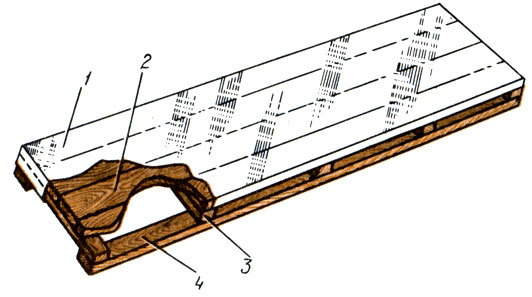

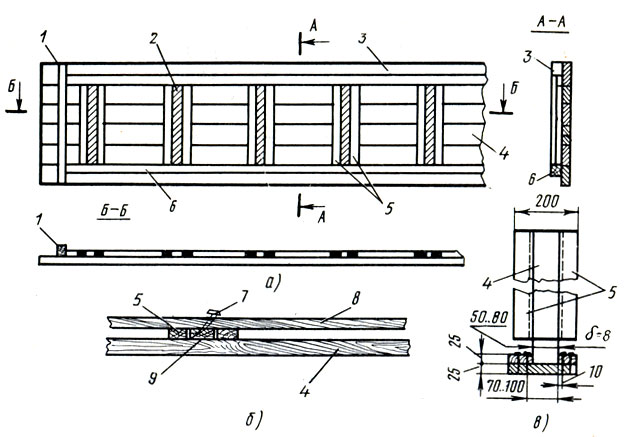

Рис. 57. Опалубка с пленочным покрытием: 1 - полиэтиленовая пленка, 2 - щит (палуба) из досок, 3 - поперечные бруски, 4 - продольные бруски

Для увеличения оборачиваемости инвентарной опалубки (рис. 57), а также получения после бетонирования более гладкой поверхности опалубку обтягивют полиэтиленовой пленкой 1, которую крепят прижимными брусками либо приклеивают к поверхности палубы-щита 2. Пленка имеет гладкую поверхность, водонепроницаема, сцепление ее с бетоном практически весьма мало. При разборке опалубки пленка почти не получает повреждений.

Виды опалубки. В зависимости от конструкций возводимых зданий применяют различные виды опалубки. Разборно-переставную мелкощитовую инвентарную унифицированную опалубку применяют для бетонирования разнотипных монолитных конструкций, в том числе криволинейного очертания. Разборно-переставную крупнощитовую опалубку используют при возведении крупноразмерных массивных конструкций, стен; горизонтальноскользящую (катучую) - при устройстве тоннелей, коллекторов, водоводов и др.; объемно-переставную - при возведении жилых и общественных зданий.

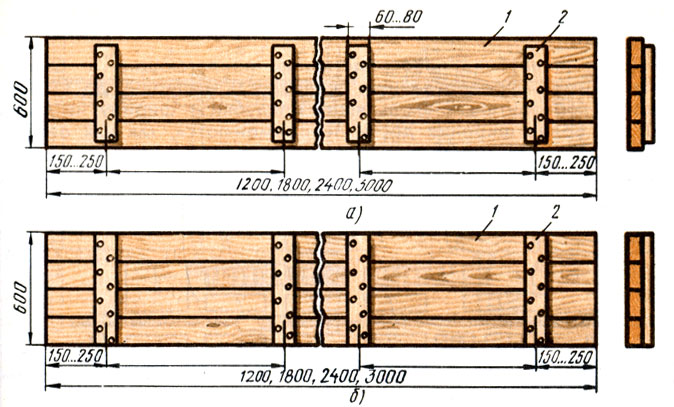

Наиболее часто используют деревянную разборно-переставную опалубку, состоящую из отдельных щитов (рис. 58) и поддерживающих их ребер, схваток, стяжек. В некоторых случаях опалубку поддерживают леса, состоящие из стоек, раскосов и др.

Рис. 58. Унифицированные щиты деревянной разборно-переставной опалубки: а - для фундаментов, стен, колонн, плит, перекрытий, б - для ленточных фундаментов, балок, прогонов и ригелей рам; 1 - палуба, 2 - сшивная планка

Материал для опалубки. Влажность древесины для изготовления поддерживающих элементов (стойки и др.) должна быть не более 22%, а для палубы - не более 18%. Для изготовления поддерживающих элементов опалубки разрешается применять круглые лесоматериалы и пиломатериалы хвойных пород не ниже 2-го сорта, для изготовления палубы - пиломатериалы 2-го сорта хвойных и лиственных пород.

Щиты допускается изготовлять из древесноволокнистых плит (ГОСТ 4598-86), бакелизированной фанеры (ГОСТ 11539-83) и фанеры марки ФСФ (ГОСТ 3916-69), защищенных водостойким покрытием.

Доски опалубки, непосредственно прилегающие к бетону, должны иметь фрезерованную поверхность и ширину до 150 мм, а доски горизонтально-скользящей опалубки - ширину не более 120 мм. Более широкие доски не применяются, так как они коробятся.

Сучки загнившие, гнилые, табачные, червоточина недопустимы, так как уменьшают прочность. Доски с гнилью, нарушающей прочность древесины, также не следует применять. Выпадающие сучки заделывают пробками на водостойком клее.

Скрепляют деревянные части опалубки гвоздями диаметром 2...6 и длиной 50...150 мм, стальными болтами, скобами, изготовленными из стали, диаметром 12...19, длиной 250...300 мм, а также проволокой диаметром 3...4 мм.

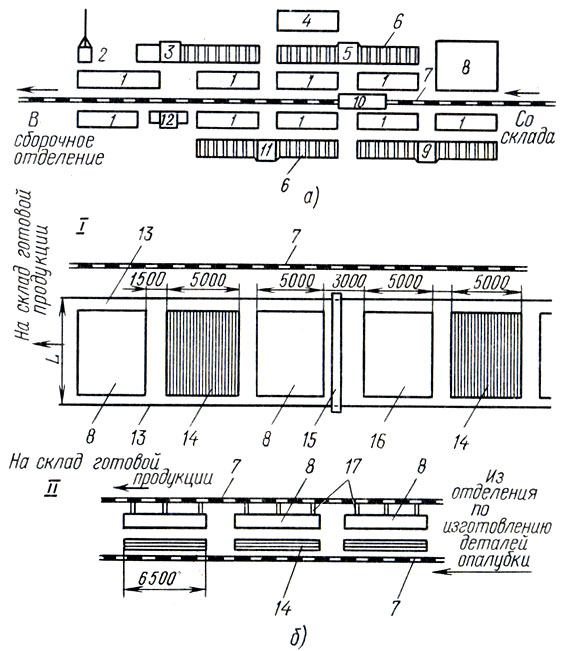

Изготовление опалубки. Элементы опалубки изготовляют в специальных цехах (рис. 59), в которые входят отделение по изготовлению деталей опалубки и отделение по сборке элементов опалубки из готовых деталей.

Рис. 59. Схема расположения оборудования в опалубочном цехе: а - отделение по изготовлению деталей опалубки, б - отделение по сборке элементов опалубки из готовых деталей; 1-стеллажи для материалов и заготовок, 2 - ленточно-пильный станок, 3 - универсальный станок для нарезки мелких деталей, 4 - место для обрезки отходов, 5 - круглопильный станок для продольного раскроя, 6 - роликовый конвейер, 7 - узкоколейный путь, 8 - верстаки, 9 - круглопильный станок для поперечного раскроя, 10-вагонетка, 11 - фуговальный станок, 12 - рейсмусовый станок, 13 - подкрановые пути, 14 - место складирования материалов, заготовок, 15 - кран, 16 - помещение для заточки инструментов, 17 - наклонные брусья (направляющие) для спуска готовых щитов с верстаков; I - линия сборки крупнопанельных щитов, II - линия сборки мелких щитов

В отделении по изготовлению деталей опалубки (рис. 59, а) размещены круглопильные станки 9 и 5 для раскроя пиломатериалов по длине и ширине, фуговальный П и рейсмусовый 12 станки, на которых обрабатывают плоскости и кромки заготовок.

Для изготовления мелких деталей устанавливают универсальные станки 3, а для выпиливания профильных элементов опалубки - ленточнопильные станки 2. В отделении должен быть набор Ручного электрифицированного инструмента для обработки громоздких деталей. Детали из отделения по изготовлению деталей опалубки в отделение по сборке элементов опалубки подаются на вагонетках по узкоколейному пути 7.

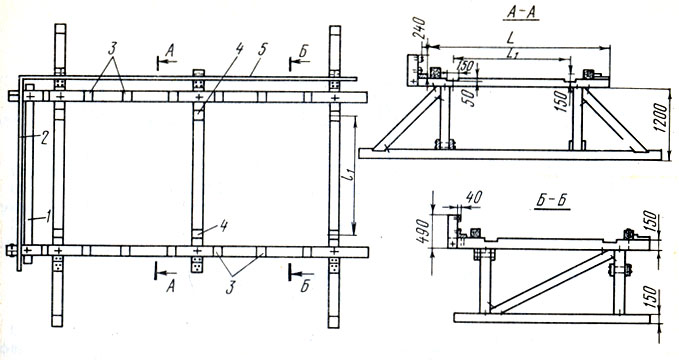

В отделении по сборке элементов опалубки (рис. 59, б) имеются две линии, из которых одна предназначена для изготовления мелких щитов, а другая - крупнопанельных щитов. Крупнопанельные щиты собирают на верстаках (рис. 60), на которых расположены упоры 1 (для схваток) и 2 (для досок палубы), а также гнезда 3 (для ребер) и 4 (для схваток). На этом верстаке щиты собирают из заранее заготовленных досок и брусков. После сборки на поверхности щитов размечают и сверлят отверстия для болтов.

Рис. 60. Верстак для изготовления крупнопанельных щитов: 1 - упор для схваток, 2 - упор для досок палубы, 3 - гнезда для ребер, 4 - гнезда для схваток, 5 - упор для ребер и досок палубы (L-длина щита, L1 - расстояние между осями схваток)

Мелкие щиты собирают на верстаках, показанных на рис. 61, в шаблонах. Сплачивать щиты нужно прочно. Лицевая сторона щитов, примыкающая к бетону, должна быть обработана и не иметь заколов. Сшивные планки 9 прибивают к доскам 8 гвоздями 7, причем гвозди должны быть хорошо загнуты и втоплены в древесину, готовые щиты снимают с верстаков и по наклонным брусьям 17 (см. рис. 59) подают к вагонетке и везут на склад.

Рис. 61. Верстак для изготовления мелких щитов разборно-переставной опалубки: а - схема верстака, б - способ забивки гвоздей, в - съемное гнездо конструкции Н. П. Гахова; 1 - упорный брусок для торцов досок щита, 2 - стальная полоса для загибания гвоздей, 3 - упорная линейка (рейка) для сшивных планок, 4 - крышка верстака, 5 - рейки, образующие гнездо для сшивных планок щита, 6 - упорный брусок для досок щита, 7 - гвозди, 8 - доски щита, 9 - сшивная планка

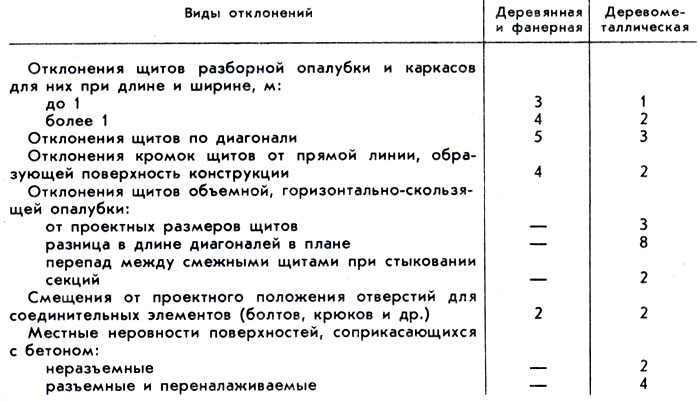

Хомуты для опалубки колонн, рамок под опалубку колонн собирают из заранее изготовленных деталей. Допускаемые отклонения от проектных размеров опалубки не должны превышать значений, приведенных в табл. 11. Широкое распространение в изготовлении опалубки получили фанерные щиты, представляющие собой рамку-каркас из деревянных брусков, на которую клеями повышенной водостойкости наклеивают водостойкую фанеру. На обрабатываемой поверхности брусков не должно быть шероховатостей или задиров. Фанеру для каркаса раскраивают на круглопильном станке на требуемый размер. Поверхность каркаса и фанеры перед склеиванием очищают от пыли, грязи и др.

Таблица 11. Допускаемые отклонения от проектных размеров опалубки (мм)

Склеивают щиты в шаблоне на верстаке в помещении температурой 20 °С. Для лучшего приклеивания фанеры к каркасу ее крепят гвоздями длиной 45...60 мм с шагом 125...200 мм. После сборки щиты выдерживают в помещении температурой 16...20°С в течение 48 ч, а при температуре помещения 21...25°С - 45 ч.

Рабочие и торцовые поверхности фанерного щита опалубки защищают покрытием из полимерных материалов, бумажно-слоистого пластика, стеклопластика. Лицевые стороны щитов покрывают специальной смазкой, а другие поверхности окрашивают за два раза масляной краской.

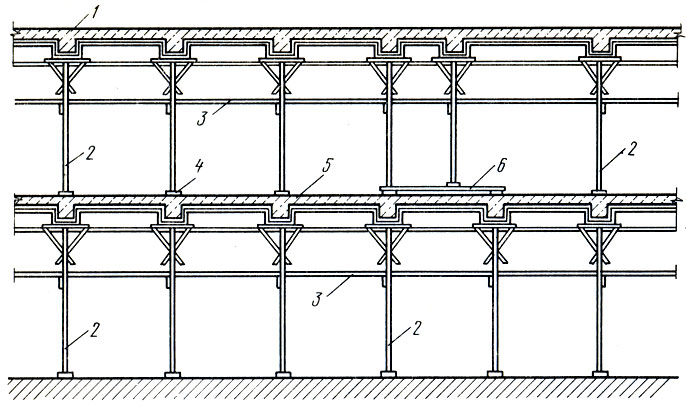

Леса для поддержания опалубки. Для поддержания опалубки железобетонных перекрытий и других строительных конструкций применяют поэтажные леса высотой до 6 м и стоечные высотой более 6 м. Поэтажные леса (рис. 62) представляют собой конструкцию, собранную из стоек и раскосов. Стойки 2 устанавливают на лаги 4, укладываемые на основание (забетонированное перекрытие). Для большей устойчивости стойки 2 крепят раскосами 3. В разных этажах стойки располагаются на одной вертикальной оси. Это необходимо для того, чтобы нагрузки с верхнего этажа равномерно передавались на стойки нижнего этажа. Лаги под стойки должны быть расположены строго горизонтально.

Поэтажные леса собирают, как правило, из стоек постоянной высоты, изготовляемых из брусьев или круглого леса. Заменять брусья досками, даже сколоченными, не допускается. Стойки, имеющие высоту от 3 до 6 м, расшивают одну с другой раскосами в двух взаимно перпендикулярных направлениях, причем нижние раскосы делают на расстоянии не менее 1,8 м от пола, а верхние - на расстоянии 1,6 м от низа опалубки. Верхние раскосы обычно используют в виде опор для подмостей при распалубли-вании. Помимо этого делают диагональные раскосы через один и два ряда стоек.

Рис. 62. Поэтажные леса для поддержания опалубки: 1 - бетонируемое перекрытие, 2 - стойки, 3 - раскосы (расшивины), 4 - лаги под стойки, 5 - забетонированное перекрытие, 6 - подкладка для передачи нагрузки на стойки

Для изготовления стоек стоечных лесов применяют круглый лес диаметром до 160 мм или брусья сечением 130X130 мм. По длине круглый лес наращивают врубкой вполдерева и скрепляют проволочной скруткой или стальным хомутом. При установке стоек на место необходимо следить за тем, чтобы стыки соединений стоек располагались по высоте вразбежку.

Стоечные леса крепят в двух взаимно перпендикулярных направлениях раскосами, которые придают устойчивость лесам и одновременно служат опорой для подмостей при производстве опалубочных и бетонных работ. Раскосы, предназначенные для поддержания подмостей, делают из досок сечением 40X120 или 40X150 мм, врубают в стойку и крепят гвоздями (3 шт.) или болтами. Диагональные раскосы делают из досок 25X1 20...150 мм и устанавливают по всему периметру здания.

|

ПОИСК:

|

При копировании обязательна установка активной ссылки:

http://remont.townevolution.ru/ 'Ремонт помещений и отделка зданий'