Ссылки

§ 78. Приготовление кладочных растворов, бетонных смесей и мастик для печных работ

Кладочными называют растворы, предназначенные для связывания уложенных в конструкцию естественных и искусственных камней в единую монолитную механическую систему, противостоящую внешним и внутренним разрушающим нагрузкам. С помощью растворов получают ровную горизонтальную постель для камней, что способствует равномерной передаче нагрузок на всю конструкцию. Кроме того, растворы, применяемые для кладки печей, придают необходимую газоплотность конструктивным элементам теплоисточника.

Кладочные растворы представляют собой правильно подобранную смесь вяжущего, мелких заполнителей и воды.

При производстве печных работ согласно СНиП Ш-17-78 применяют следующие растворы: глинопесчаный - для кладки из полнотелого кирпича марки не ниже М100, а также для футеровки керамическими изделиями; из тугоплавкой глины с песком - для кладки из тугоплавкого кирпича; из огнеупорной глины с шамотным порошком - для кладки из огнеупорного кирпича; известковый или известково-цементный - для кладки дымовых труб и дымовых каналов в стенах зданий; известково-цементный - для кладки дымовых труб в пределах чердачного помещения; цементный- для кладки дымовых труб над кровлей (оголовков).

Бетонной смесью называют правильно составленную однородную массу, состоящую из щебня, песка, вяжущего и воды. Состав бетонной смеси подбирают, исходя не только из требующихся прочностных свойств бетона, но и учитывая технологию приготовления, способы транспортирования и укладки.

Бетонная смесь и кладочные растворы должны иметь необходимую степень подвижности (консистенцию), а при транспортировании и укладке сохранять однородность. По степени подвижности растворы и бетонные смеси делятся на пластичные и жесткие. Пластичные смеси сравнительно легко уплотняются под действием собственного веса или небольших внешних усилий. Жесткие смеси (полусухие), содержащие ограниченное количество воды, требуют существенных усилий при укладке (трамбование, вибрирование и т. п.).

Для кладки печей и бетонных фундаментов готовят преимущественно пластичные растворы и смеси.

В печных работах наряду с кладочными растворами, применяют специальные: огнеупорные и теплоизоляционные. Огнеупорные растворы применяют для кладки из огнеупорного кирпича. Материалы для изготовления огнеупорных растворов (молотые шамот и огнеупорная глина) хранят в закрытом сухом помещении в условиях, не допускающих их увлажнения, загрязнения и перемешивания. Сухие смеси для приготовления огнеупорных растворов состоят из 70 % шамотного порошка и 30 % огнеупорной глины.

Компоненты для сухих готовых смесей должны отвечать требованиям ГОСТов.

Растворы испытывают в соответствии с ГОСТ 5802-78.

При затворении водой сухие смеси приобретают необходимую подвижность, т. е. способность растекаться под действием собственного веса. Подвижность раствора определяют глубиной погружения в него эталонного стального конуса. Чем глубже погружается конус, тем подвижней затворенная смесь, В зависимости от назначения подвижность кладочных растворов и бетонов, применяемых для печных работ, должна соответствовать осадке эталонного стального конуса, приведенной ниже.

| Назначение смеси | Глубина погружения конуса, см |

|---|---|

| Кирпичная кладка из керамического кирпича | 8....12 |

| Огнеупорная кладка | 12...14 |

| Бутовая кладка "под лопатку" | 4...7 |

| Бутобетонный фундамент при вибрировании конструкции | 4...7 |

| Бутобетонный фундамент без вибрирования | 9...10 |

Бетонную смесь дополнительно проверяют на жесткость по осадке бетонного конуса, которая должна составлять 35...25 с.

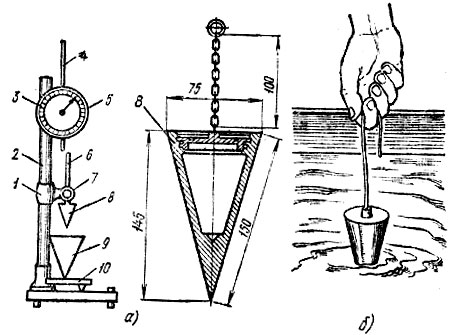

В лабораторных условиях подвижность определяют эталонным конусом (рис. 154, а). Прибор состоит из стойки 2, на которой закреплен держатель L Прижимная кнопка 7, расположенная на конусе держателя 1, удерживает скользящий стержень 6 конуса 8. На другом подвижном держателе закреплены штанга 4 и циферблат 5 с двумя шкалами, калиброванными на осадку конуса (в см) и на объем погруженной части конуса (в см3).Масса стального конуса 5 со стержнем 6 и балластом 300 г. При определении подвижности сосуд 9 наполняют раствором на 170 мм, штыкуют 25 раз стержнем диаметром 10...12 мм, а также 5...6 раз встряхивают легким постукиванием сосуда об основание штатива 10. Затем острие конуса 8 приводят в соприкосновение с поверхностью раствора, опускают штангу 4 до образования контакта со стержнем конуса 6 и устанавливают стрелки на ну-

левое деление циферблата 5. После этого нажатием кнопки 7 освобождают стержень 6, в результате конус 8 падает и погружается враствор. Через 10 с фиксируют осадку конуса. Для этого опускают штангу 4 до уровня стержня конуса и производят отсчет по циферблату 5 с погрешностью не более 2 мм. Подвижность определяют по двум испытаниям, принимая за показатель пластичности раствора среднеарифметическую величину.

В полевых условиях подвижность раствора определяют с помощью конуса с цепью. Для этого его опускают в приготовленный раствор и фиксируют величину погружения по засечкам, нанесенным на его корпусе (рис. 154,б).

Готовые растворы должны быть однородными и пластичными, а также обеспечивать прочное сцепление с кирпичной кладкой.

Рис. 154. Определение пластичности раствора в лаборатории (а) и в полевых условиях (б): 1-держатель, 2 - стойка, 3 -шкала, 4 -штанга, 5 - циферблат, в - стержень, 7 - кнопка, 8 - конус, 9 - сосуд, 10 - основание штатива

Температуроустойчивость растворов должна соответствовать материалам, применяемым для кладки элементов печей.

Огнеупорные шамотные растворы изготовляют из сухих, не засоренных посторонними примесями порошков и чистых глин в передвижных колесных растворосмесителях или агрегатах. Расход огнеупорных растворов на 1 м3 печной кладки составляет 0,12 м3.

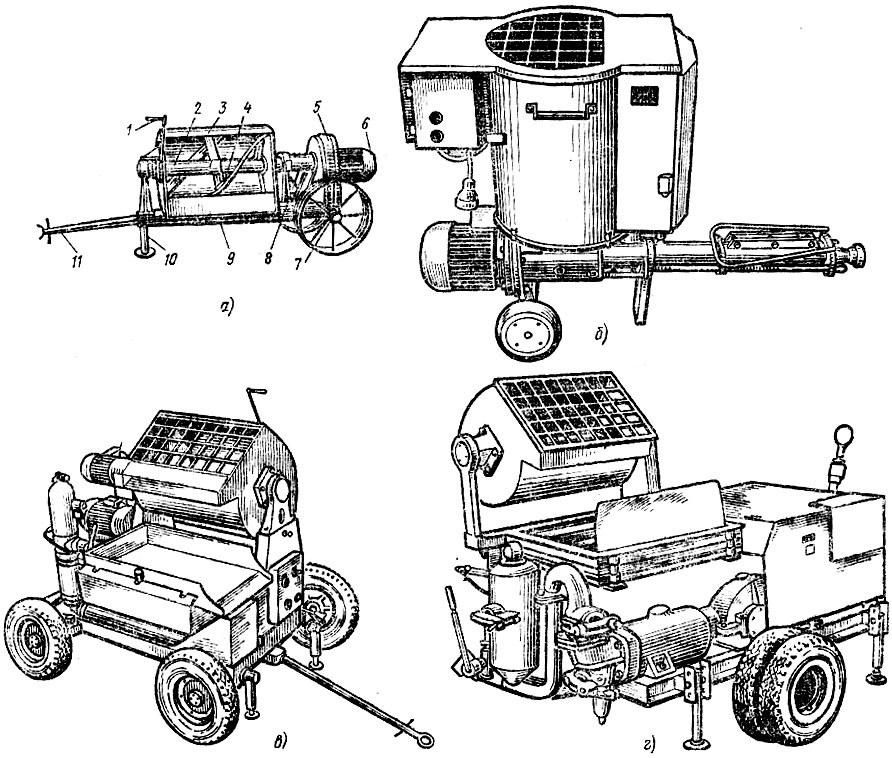

Огнеупорные шамотные растворы в основном готовят в рабочей зоне в растворосмесителях. Внутри смесительного барабана 3 растворосмесителя СО-80 (рис. 155, а) расположен вал 2 с закрепленными на нем винтовыми лопастями 4, приводящимися в действие электродвигателем 6, который соединен с редуктором 5. Вращение электродвигателя передается на вал через упругую муфту 8. На раме 9 растворосмесителя смонтированы ходовые колеса 7, стойка 10 с опорным башмаком и дышло 11. Готовый раствор выгружают опрокидыванием смесительного барабана 3 с помощью поворотной рукоятки 1. Объем готового замеса растворосмесителя СО-80 составляет 60 л.

Растворосмеситель СО-149 (рис. 155,б) производительностью 1 м3/ч предназначен для приготовления растворов из сухих смесей. Дальность подачи раствора до 47 м.

Растворосмеситель СО-57Б (рис. 155, в) объемом готового замеса 65 л служит для приготовления, процеживания и транспортирования раствора на расстояние по горизонтали до 100 м, по вертикали до 20 м. Его используют для кладки печей второго этажа и оголовков дымовых труб.

Растворосмеситель СО-85А (рис. 155, г) применяют также для приготовления, процеживания и транспортирования раствора. Агрегат состоит из растворонасоса. компрессора, вибросита с бункером и скипа-смесителя. Производительность до 4 м3/ч.

Рис. 155. Растворосмесители: - СО-80, б - СО-149, в - СО-57Б, г - СО -85А; 1 - рукоятка, 2 - вал, 3 - барабан, 4 - лопасть, 5 - редуктор, 6 - электродвигатель, 7 - колеса, 8 - муфта, 9 - рама, 10 - стойка, 11 - дышло

Глинопесчаные (глиняные) растворы готовят из обычных глин и песков, просеянных через сито с ячейками размером 3X3 мм. Комовую глину измельчают и за сутки до употребления затворяют водой. Приготовленный в растворосмесителе раствор должен быть однородным и пластичным, размеры его зерен не должны превышать 2 мм. Для приготовления 1 м3 глиняного раствора требуется: обыкновенной глины -0,45 м3, горного песка -0,7 м3, воды -500 л.

Расход глиняного раствора на 1 м3 печной кладки-0,18...0,2 м3.

Цементные растворы изготовляют следующим образом. Цемент и песок просеивают через сито, загружают в растворосмеситель в сухом виде и тщательно перемешивают до получения однородной массы, а затем затворяют водой. Раствор в готовом виде хранят не более 1,5 ч. Состав цементных растворов в зависимости от марки и назначения может быть различным.

Растворы для печной кладки должны обладать прочностью, огнестойкостью.

По пределу прочности при сжатии, т. е. по напряжению, соответствующему нагрузке, при которой происходит разрушение материала, растворы делятся на марки: 4, 10, 25, 50, 75, 100, 150, 200. Марку кладочного раствора выбирают, исходя из требований прочности, долговечности и условий работы конструкции.

Огнестойкость растворов достигается применением специальных глин (бентонитовых, каолиновых и др.).

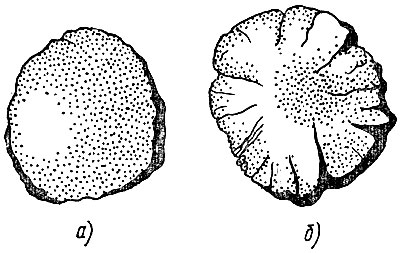

По соотношению вяжущего материала и заполнителя растворы делят на жирные и тощие. В жирных растворах содержится большое количество глины или цемента. Для печной кладки из керамического кирпича соотношение глины и песка в растворе в зависимости от крупности и чистоты песка составляет 1 : 1 или 1 : 2. На практике точность подбора смеси определяют шариком из раствора. Раствор можно употреблять в дело, если шарик, высохнув, не растрескивается, а при падении с высоты 1 м не рассыпается (рис. 156, а). Если шарик рассыпался, значит раствор содержит много песка, в результате чего он стал тощим. При излишне жирном растворе высушенный шарик дает трещины по поверхности, а лепешки растрескиваются по краям (рис, 156,б).

Рис. 156. Образцы глинопесчаных кладочных растворов: а - пригодный для кладки, б - жирный

Мастики, применяемые в печных работах,- смеси, содержащие клеящий состав с растворителем, в который введены минеральные добавки. При производстве печных работ в основном используют битумные мастики, предназначенные для склеивания гидроизоляционных надфундаментных ковров, а также для обмазки наружных поверхностей подземных бетонных фундаментов. По способу изготовления мастики бывают горячие и холодные. Горячие мастики употребляют в дело в разогретом виде, холодные содержат большое количество растворителя, что придает им пластичность без использования тепловой энергии. При использовании горячих мастик битум БН-70/30 разогревают до температуры 180... 200 °С. Выдерживая массу в горячем состоянии, добиваются ее полного обезвоживания. После этого в битум добавляют 20 % каменной муки. Затем мастику наносят на рубероид, склеивают два полотнища и укладывают в виде гидроизоляционного слоя на фундамент печи.

|

ПОИСК:

|

При копировании обязательна установка активной ссылки:

http://remont.townevolution.ru/ 'Ремонт помещений и отделка зданий'