Ссылки

§ 6. Цементы

К цементам относится большая группа гидравлических вяжущих веществ, главной составной частью которых являются силикаты и алюминаты кальция, образовавшиеся в результате обжига до спекания сырьевой смеси надлежащего состава.

Наибольшее распространение получили портландцемент, шлакопортландцемент, глиноземистый цемент.

Цемент применяют для приготовления бетонных смесей, строительных растворов, асбестоцементных изделий.

Основная характеристика прочности цемента - его марка. Для всех видов цемента, кроме глиноземистых, расширяющихся и безусадочных, марка соответствует пределу прочности при изгибе образцов-балочек размером 40x40x160 мм и сжатии их половинок из пластичного раствора состава 1 : 3 (по массе) в возрасте 28 сут.

Марку для глиноземистого цемента устанавливают по результатам испытания через 3 сут.

Тонкость помола цементов характеризуется величиной остатка на сите с сеткой установленного стандартами и техническими условиями номера. Тонкость помола цемента влияет на скорость его схватывания и твердения. Чем тоньше измолот клинкер, тем выше прочность цемента, особенно в начальные периоды твердения.

Процесс твердения характеризуется тем, что изготовленное из вяжущего вещества цементное тесто постепенно теряет подвижность, переходя из полужидкого состояния в более плотное.

В процессе твердения цемента различают три периода:

растворение, когда растворимые продукты реакции переходят в раствор, обнажая следующие слои цементных зерен, в свою очередь реагирующие с водой. Так происходит до полного насыщения жидкой фазы продуктами реакции; коллоидация, или схватывание, во время которого твердые продукты реакции не могут растворяться в насыщенной уже жидкой фазе и поэтому образуют коллоидальную систему в форме геля или студня. При этом цементное тесто утрачивает свою подвижность и текучесть, т. е. схватывается;

кристаллизация, которая характеризуется тем, что образовавшиеся гели преобразовываются в укрупненные, менее растворимые кристаллы, дающие так называемый кристаллический сросток. Тесным переплетением подобных кристаллов и объясняются высокие механические свойства затвердевшего цемента.

Ускорение твердения достигается выбором надлежащего минералогического состава цемента, тепловлажностной обработкой, использованием специальных добавок, а также применением электропрогрева. Замедлителями схватывания могут служить нитраты калия, натрия, аммония, увеличивающие растворимость свободной извести в воде.

Коррозия раствора (бетона) почти всегда начинается с коррозии цементного камня, стойкость которого значительно меньше, чем заполнителей. Коррозия, поражающая раствор (бетон), может быть трех видов: растворение и вымывание (выщелачивание) гидроокиси кальция из цементного камня пресной водой; образование легкорастворимых солей при взаимодействии составляющих цементного камня с веществами окружающей среды и вымыванием этих солей; образование в цементном камне (под влиянием проникающих в него веществ) соединений, имеющих больший объем, чем исходные продукты реакции, что приводит к образованию трещин в бетоне.

Методы защиты цементного камня от коррозии разнообразны, но все они могут быть сведены в следующие группы: выбор надлежащего цемента; изготовление особо плотного бетона; применение защитных покрытий и облицовок, практически исключающих воздействие агрессивной среды на бетон.

Портландцемент (ГОСТ 10178 - 76) - это гидравлическое вяжущее вещество, твердеющее в воде и на воздухе, получаемое при совместном тонком измельчении клинкера и необходимого количества гипса, добавляемого для регулирования сроков схватывания.

Основными технологическими операциями при получении портландцемента являются: изготовление сырьевой смеси; превращение ее путем обжига до спекания в клинкер и помол последнего в тонкий порошок.

Химический состав клинкера портландцемента определяют по содержанию важнейших окислов, которые должны находиться в следующих пределах, %:

Окись кальция СаО..............62 - 68 Двуокись кремния SiO2..........18 - 26 Окись алюминия Al2О3............4 - 9 Окись железа Fе2О3..............0,3 - 6

Этому условию отвечают природные мергели и искусственные смеси известняка с глиной в соотношении примерно 3: 1 (по массе). Вместо известняка можно использовать мел.

Примерный минералогический состав портландцементного клинкера следующий, %:

Трехкальциевый силикат (алит) 3CaOSiO2..........40 - 65 Двухкальциевый силикат (белит) 2СаОSiO2.........15 - 40 Трехкальциевый алюминат 3СаОАl2О3...............5 - 15 Четырехкальциевый алюмоферрит 4СаОАl2О3Fе2О3....10 - 20

Трехкальциевый силикат химически очень активен в реакции с водой и обладает способностью быстро твердеть, развивая при этом высокую прочность. Двухкальциевый силикат значительно менее активен. Твердеет он очень медленно. Продукт твердения обладает невысокой прочностью. Трехкальциевый алюминат - наиболее активный минерал. Очень быстро твердеет, но продукт твердения имеет низкую прочность. Четырехкальциевый алюмоферрит по активности в реакции с водой, скорости твердения и прочности занимает промежуточное положение между трехкальциевым и двухкальциевым силикатами.

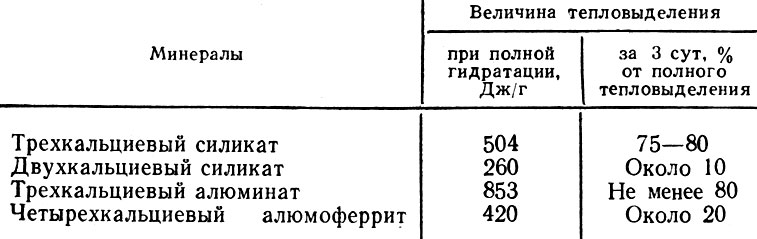

Взаимодействие цементного порошка с водой сопровождается выделением тепла (табл. 8). Величина тепловыделения определяется в первую очередь минералогическим составом цемента и скоростью гидратации; меньшее влияние оказывают тонкость помола, сроки и условия хранения цемента.

Таблица 8. Тепловыделение при гидратации клинкерных минералов

При испытании кипячением в воде образцы, изготовленные из портландцемента, должны равномерно изменять объем. Поэтому количество ангидрида серной кислоты SO3 в портландцементе и его разновидностях должно быть не менее 1,5 и не более 3,5 %, а содержание окиси магния MgO в исходном клинкере - не более 5 %. Портландцемент с минеральными добавками может содержать до 20 % гранулированного шлака или до 10 % активных добавок осадочного происхождения (кроме глиежей), или до 15 % прочих активных добавок, включая глиежи.

Сульфатостойкий портландцемент (ГОСТ 22266 - 76) изготовляют из клинкера нормированного минералогического состава. В клинкере должно быть не более 5 % трехкальциевого алюмината и не более 50 % трехкальциевого силиката, а сумма трехкальциевого алюмината и четырехкальциевого алюмоферрита не должна превышать 22 %. Сульфатостойкий портландцемент не должен содержать никаких добавок, кроме гипса.

Сульфатостойкий портландцемент обладает повышенной стойкостью к воздействию воды, содержащей сульфаты (соединения серы), и морозостойкостью. Используется при изготовлении растворов для облицовки поверхностей сооружений, находящихся в условиях сульфатной среды, при одновременном систематическом попеременном замораживании и оттаивании.

Быстротвердеющий портландцемент БТЦ (ГОСТ 10178 - 76) очень тонко измельчен, поэтому интенсивнее, чем обычный портландцемент, набирает прочность в начальный период твердения - через 1 - 3 сут. Этот цемент следует применять при ремонтных работах.

Гидрофобный портландцемент (ГОСТ 10178 - 76) изготовляют, вводя в мельницу при помоле клинкера 0,1 - 0,2% мылонафта или другой гидрофобизирующей добавки (асидола, окисленного петролатума, синтетических жирных кислот, их кубовых остатков). Добавки понижают гигроскопичность цемента при его хранении и повышают подвижность, удобоукладываемость растворных (бетонных) смесей и морозостойкость затвердевших материалов.

Гидрофобный портландцемент не комкуется и практически не теряет прочности при длительных перевозках и хранении. Выпускается марок 300 и 400.

Пластифицированный портландцемент (ГОСТ 10178 - 76) получают, вводя при помоле клинкера около 0,25 % концентрата сульфитно-спиртовой бражки. Это поверхностно-активное вещество пластифицирует растворные смеси и повышает их морозостойкость. Применяется наравне с портландцементом. Выпускается марок 300, 400 и 500.

Белый портландцемент (ГОСТ 965 - 78) изготовляют из белого маложелезистого клинкера, минеральных добавок и гипса; предназначен для архитектурно-отделочных работ. По вещественному составу подразделяется на белый портландцемент и белый портландцемент с минеральными добавками. Выпускается марок 400 и 500.

Содержание минеральных добавок в портландцементе не допускается, а в портландцементе с минеральными добавками не должно быть более 20%, в том числе инертных - более 10% от массы портландцемента. Для повышения белизны и устранения зеленоватых оттенков клинкер подвергается отбеливанию.

Цветной портландцемент (ГОСТ 15825 - 80) получают из клинкера белого цемента, цветного клинкера, а также из отбеленных клинкеров путем тщательного смешивания или совместного помола с пигментами различных цветов (например, с охрой, железным суриком, окисью хрома). Пигменты должны быть щелоче- и светостойкими.

Цветные портландцементы бывают желтые, розовые, красные, коричневые, зеленые, голубые и черные.

Белый и цветные портландцементы применяют при устройстве мозаичных и плиточных облицовок, террацциевых покрытий полов и полов из мраморной или гранитной брекчии, а также для изготовления мозаичных изделий и бетонных фасадных плит.

Пуццолановый портландцемент (ГОСТ 22266 - 76) получают путем совместного помола цементного клинкера нормированного минералогического состава, необходимого количества гипса и активной минеральной добавки вулканического (25 - 40 % от массы цемента) или осадочного (20 - 30 %) происхождения.

Пуццолановый портландцемент хорошо твердеет в воде и во влажных условиях. Растворные смеси, изготовленные на этом цементе, не дают высолов и отличаются повышенной водостойкостью и водонепроницаемостью. Применяют пуццолановый портландцемент преимущественно в гидротехническом строительстве и при облицовке плавательных бассейнов, где плоскости подвержены воздействию морской воды.

Шлакопортландцемент (ГОСТ 10178 - 76) изготовляют совместным помолом портландцементного клинкера, доменного гранулированного шлака (21 - 60 %) и необходимого количества гипса. К разновидности этого цемента относится быстротвердеющий шлакопортландцемент.

Шлакопортландцемент схватывается и твердеет медленнее, чем портландцемент. Применяется наравне с портландцементом.

Глиноземистый цемент (ГОСТ 969 - 77) представляет собой быстротвердеющее и высокопрочное гидравлическое вяжущее вещество, получают измельчением клинкера или сплава, которые изготовляются расплавлением (реже обжигом до спекания) сырьевой смеси (бокситов и известняков) надлежащего состава, обеспечивающего преобладание в готовом продукте низкоосновных алюминатов кальция.

Химический состав глиноземистого цемента характеризуется следующим процентным содержанием окислов:

Окись алюминия Аl2О3......40 Окись кальция СаО.........40 Двуокись кремнияSiO2......10 Окись железа Fe2O3........10

смешивать глиноземистый цемент с другими видами цементов и известью нельзя, так как он разрушается даже слабыми растворами щелочей.

Обязательное условие нормального твердения глиноземистого цемента и длительного сохранения его прочности - пониженная положительная температура (ниже 25 °С) раствора (бетона) в период твердения и при эксплуатации. В противном случае раствор (бетон) может потерять до 50 % прочности. Поэтому глиноземистый цемент не применяют в условиях жаркого климата, а изделия из него нельзя пропаривать.

Прочность глиноземистого цементного камня нарастает с большой скоростью. Уже через сутки сопротивление сжатию и растяжению достигает более 50 % проектной прочности.

Глиноземистый цемент используют для получения некоторых кислотостойких растворов, а также расширяющихся и безусадочных цементов.

Кислотоупорный кварцевый кремнефтористый цемент получают путем совместного помола или тщательного смешивания раздельно молотых кварцевого песка и кремнефтористого натрия. Затворяют такой цемент водным раствором натриевого жидкого стекла. Цементный камень способен противостоять действию большинства минеральных и органических кислот. Однако он теряет прочность в воде, а в едких щелочах разрушается.

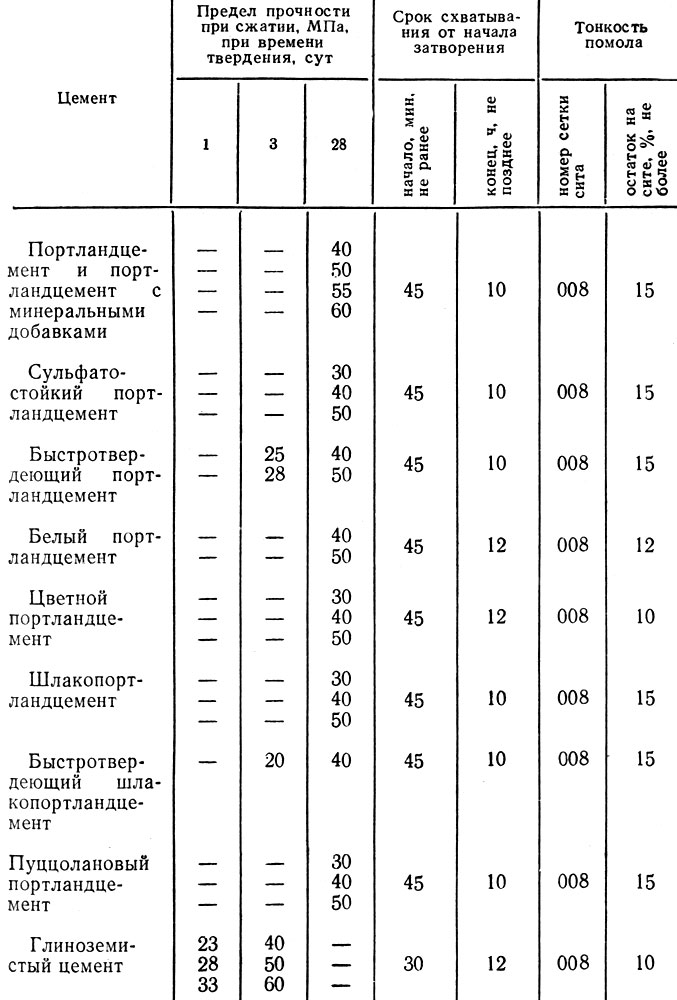

Таблица 9. Техническая характеристика цементов

Примечание. Данные для портландцементов, шлакопортландцементов пуццолановых портландцементов относятся также к пластифицированным и гидрофобным разновидностям этих цементов.

Кислотоупорный цемент используют для изготовления кислотостойких бетонов (растворов). При этом применяют мелкий и крупный заполнитель из кислотостойких пород (гранит, андезит, бештаунит).

Кислотоупорную бетонную (растворную) смесь, уложенную в конструкцию, в процессе твердения необходимо обработать какой-либо крепкой минеральной кислотой (откисловать), например соляной. При этом бетонная (растворная) смесь уплотняется за счет выделения новых количеств геля кремниевой кислоты и обезвоживания дигидрата Si(OH)4 концентрированной кислотой. Гель кремниевой кислоты переходит в твердый опаловидный кремнезем SiO2 х H2O.

Прочность при сжатии кислотоупорного бетона, обработанного концентрированной кислотой, достигает 50 - 60 МПа.

Техническая характеристика кислотоупорного кварцевого крем нефтористого цемента

Тонкость помола, % остаток при просеивании на сите с сеткой: № 008, не более.....................................10 № 0056, не более....................................30 Содержание окиси кремния, % не менее................92 Кислотостойкость, %, не ниже........................93 Сроки схватывания цементного теста: начало, мин, не ранее.............................20 - 40 конец, ч, не позднее..............................8 Предел прочности при растяжении через 28 сут при хранении на воздухе без кипячения в серной кислоте или после кипячения в серной кислоте, МПа...2

Техническая характеристика цементов и область их применения приведены в табл. 9 и 10.

|

ПОИСК:

|

При копировании обязательна установка активной ссылки:

http://remont.townevolution.ru/ 'Ремонт помещений и отделка зданий'